mini DRSSTC ブリッジ基板つくるよ

テスラコイルのパワー回路メイン部。主回路、いわゆるブリッジ回路の製作に取り掛かりました。この基板はIGBT4つの簡単なフルブリッジ回路。今回ゲートドライブの方式にGDT (gate drive transformer) を使用する事にしたので、このGDTもブリッジ基板に乗っけてしまいます。

まずはGDTを巻いていきます。GDTを作るうえで重要なのは、使用電圧で飽和しない最適なコアを見つけることです。今回使用したのは、毎度僕が愛用してる、「日米無線のジャンク袋」に大量に入っていたトロイダルコアです。このコア、秋月で売ってるIGBT RJH60F6D 位なら 600 [kHz] ほどでも駆動できたりするのでかなり有能みたい。型も分からないのでB-H特性などは分かりませんので, オシロとファンクションジェネレータを用いてちょうどよさそうな巻き数を決定します。

今回のGDTは1次、2次ともに30回巻きです。この巻き数は、一般的なテスラコイル愛好家からすると多く感じるかもしれませんが、ミニテスラにおいて200[kHz]あたりを越えた高周波駆動となると、ある程度インダクタンスが大きくても安定した波形を得ることが出来ます。IGBTの高速スイッチング特性を生かすにはとにかく高い電圧で誘導させたかったってのもありますけど。

巻いたGDTを早速昔作ったコイル試験機に通してみました。まぁまぁな波形だと思います。ターンオフ時のリンギングは、実際にIGBTにゲート抵抗を介して接続すれば気にならないレベルまで落ちると予想できるのでそのまま放置しました。(コイル試験機の出力電流が足りなくてちょっと波形がばらついてますが^^;)

基板の設計はこんな感じです。設計時間は10分くらいじゃないでしょうか(笑)

CNCで基板を削りだし、部品を実装したらこんな感じになりました。ヒートシンクは秋葉原のラジオデパートの3階のお店で安売りしてたものです。

GDTドライバ基板もついでに作ってしまいました。この基板はただのハーフブリッジドライバで、ドライバICにはIR2108、FETにはこれまたきょうすけ氏から頂いたTK15J50D を使用しました。

この基板、実物の写真撮るの忘れてしまった…^^;

この段階で、mini DRSSTCの基板が全て完成! パーツ点数を減らした設計にしたのもあって、全体でもかなりコンパクトです。

各基板の結線も済ませてしまいました。

現段階ではそこらへんにおちてた適当なビニル被覆線を使ってますが、最終アセンブル時に銅板での配線に変える予定です。これでも問題なさげではありますが精神的に配線は増強したい次第…。

mini DRSSTC MMC基板つくるよ

ミナサマ方の協力によりコンデンサも調達できたので、早速MMC基板の製作に取り掛かります。今回の設計では、1次回路のインピーダンスを大きくするために適当なコンデンサ容量を決定しました。とりあえず10[nF]前後であれば設計通りの動作をする計算なので、そのあたりの容量になるようにコンデンサを直列接続。今回、きょうすけ氏から頂いた0.068[uF]の豆腐コンデンサを5つ直列にし、大体13[nF]程の容量を達成しました。少し大きいような感じもするけど、それは後々調整できますのでココではとりあえず5つ直列で行きます。

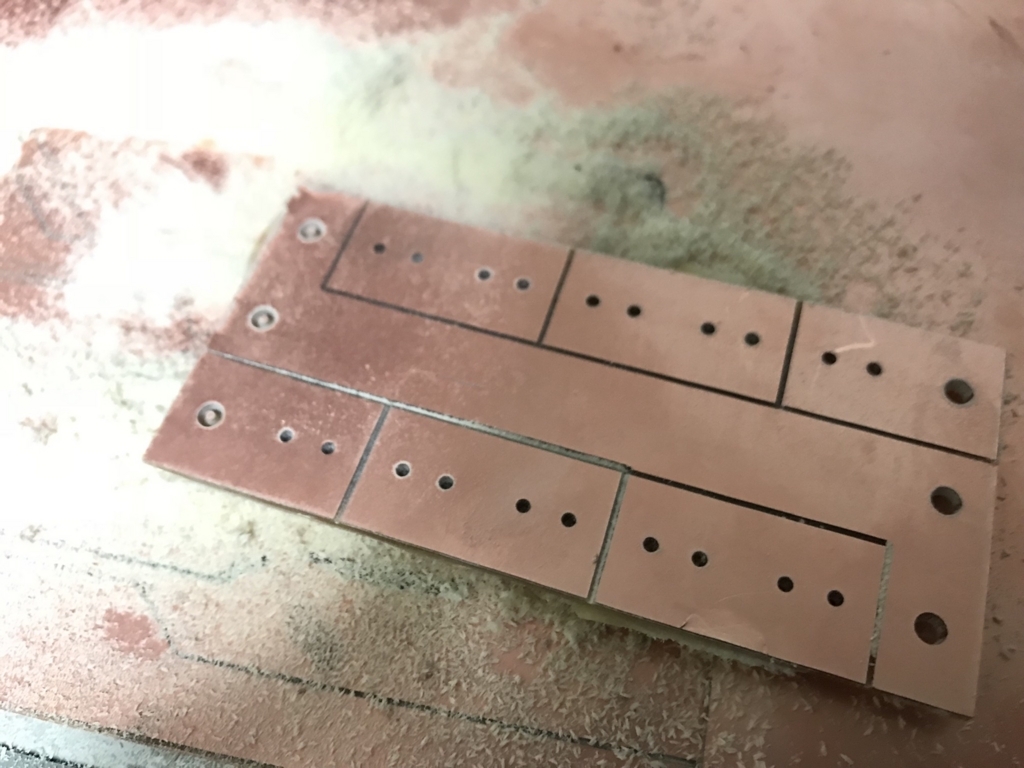

AutoCADでパターンを引き、今回は自宅の中華CNCで切削しました。

この中華CNC、買ったは良いけど精度的にも構造的にもダメダメな代物で、少し改造しております^^; 元はエンドミルがモータ軸と直でカップリングされてたのですが、どう考えても長すぎ… エンドミルが移動するとエンドミルが斜めって進んでいく...(エンドミルは普通に折れました) この問題はベルト駆動に改造して解決です。

こんな感じになりました。ただコンデンサを直列にするだけなので非常に簡単なパターンです。この基板には瞬間的とはいえバカデカい電流が流れるのでパターンは太めに取ります。

コンデンサを実装してMMC基板は完成です。

mini DRSSTC まさかのコンデンサプレゼントきた

1次コイル、2次コイルともに巻き終えたので、次は1次回路作りに取り掛かるワケですが、ここでちょっと問題発生です。手持ちの共振コンデンサが弱い!!手計算してみると、共振時に1次コイルLC回路に流れる電流はピークで200A程。それに対して、手持ちのメタライズドポリプロピレンフィルムコンデンサの許容ピーク電流は80A程。コレをそのまま使うと、コンデンサがパンクしてIGBT共にお釈迦になる未来が見えました。

ってなわけでツイッターで共振コンデンサをおねだりしていると…

こんなに使わないので一部差し上げても大丈夫ですよ??

— きょうすけ (@tkk_0709) May 7, 2018

なんてこった。ホントにコンデンサをくれる方が現れました!! いや~きょうすけ氏、尾瀬氏、さなたか氏、感謝感謝です^^

ってなわけで受け取りに行きました。

かなり大量にもらってしまった…欲張りすぎたか??^^; FETのオマケもつけてくれました。流石にもらってるだけでは悪いので、僕からは3相ブリッジのパワートランジスタモジュールとMOT、デカケミコンをプレゼントしました。活用してくれると嬉しいな(^_^)

コンデンサタワーを建設しました。

ってなワケで、コンデンサの件はあっさり解決…皆さまご協力ありがとうございました!!

mini DRSSTC 制御基板つくるよ

さて。あらかたコイルの定数が定まったので制御回路をさっさと作ってしまいます。今回はできるだけ回路を簡単にするのも目的のうちなので、ガンガン専用ICを使ってしまう事に。(フルロジックのDRSSTCはもう作りたくありません^^;)

基板の設計はこれまたEagleを使うほどのものでも無いのでAutoCADで簡単にパターンを引きました。CNCフライスで切削です。

部品も実装。ここでまたトラブルがっ!寝ぼけながら設計したせいか、マイコンのピン幅を間違えていました(^_^;) 当然そのままでは挿入できないのでピンを無理やり曲げて実装。

んで、この制御基板のブロックダイアグラムはこんな感じ。↓

今回、共振のフィードバックにはコイルを使う方法をとりました。アンテナ式よりも正確かなぁっていう事で。まぁ、既出かもしれませんが僕が考えた方式なのでちゃんと働くかは実装して動かしてみるまで分かりませんが^^;

では。

mini DRSSTC 土台作るよ

とりあえず2次コイルが完成したっぽいので土台の作製に取り掛かりました。ここら辺の加工は以前は木板を手加工ってのが自分の中で主流だったんだけど、最近になってからはCNCなんていう便利なモノが使えるようになってしまったので全部自動加工です()

設計にはAutoCADを使い、OriginalMindのCNCでアクリル&塩ビ板を加工。土台の設計はまぁまぁ適当に進めてしまったのもあって数分で終わりました。今回、1次コイルの形状をどうしようかと悩んだけど、2次コイルと1次コイルの間で放電しない程度に結合係数を稼ぎたかったので、FEMMで磁束をシミュレーションしてよさげなコイル形状を決定。今回はかまぼこみたいな1次コイルとなります(笑)

1次コイルのマウントはこんな形状になりました。コイルを巻いたときに螺旋状にしなければいけないので1つ1つ微妙にくぼみの位置が違います。どれがどれか分からなくならないようにナンバリングして管理。

こんな感じでコイルマウントを板に圧入するように設計。うまい具合にハマってよかった^^

2次コイルの固定は、↑のような棒でコイル内部からテンションをかける事で簡単に脱着できるようにしました。こちらもベースの板に圧入。

ベースはこんな感じに出来上がりました。この1次コイルマウント、実は1次コイルに使うワイヤより微妙に小さくなっているので、パチンとハマるようになってます。てなわけで早速1次コイルを巻いていきます。

巻きました。このパチンとハメる方式、なまし銅管を穴に通して巻いていく方式より圧倒的に簡単だと思いました。まぁ、アルミワイヤだからってのもあるとおもいますが。

インダクタンスを測定してみました。17.38 [μH] で、 Qは54です。

2次コイルをマウントしてみたらこんな感じになりました。

もうこれでええわ…コイル周りはこれで完成とします。

mini DRSSTC プロジェクト始動

ふと思った。今までデカいテスラコイルは何台か作ったけど卓上サイズのものは作ったこと無いなぁ、と。そんな理由で卓上サイズのDRSSTCの製作を開始することにしました。手持ちの材料もお金も無いんだけどね(^_^;)

てなわけで、まずは仕様を決めます。今までのビッグ仕様からミニ仕様に落とすのでまず共振周波数は落ちるだろうってのは容易に想像できます。

仕様

2次コイル巻き数 : 500回ほど

2次コイル使用ワイヤ : UEW φ0.3mm

2次コイル径 : PVC65 (φ76mm)

2次コイル高さ : 150mm

1次コイル巻き数 : 12回ほど

1次コイル使用ワイヤ : アルマイト済みアルミワイヤ φ3mm

共振周波数 : 400kHzあたり

設計は、いつも通り共振周波数の決定から…と行きたかったところですが、実は手元にあまりにあまったPVC65 塩ビパイプを消費したかったので2次コイル径からの決定になりました。

2次コイル径はφ76mmで固定になったので、このコイル径でできるだけ自己共振におけるQが高くなるコイル長を決定します。Q値の計算式から、できるだけDC抵抗を小さく、寄生容量を小さく、かつインダクタンスを大きくするコイル長を決定しました。

これらのバランスを手計算で求めるにはn次の微分方程式を解いたり寄生容量のメンドクサイ計算があったりするのでシミュレーションしました。C言語で適当なシミュレータのコードを書き、コイル径を入力すると最適な (理論上Qが最高になる) コイル長を算出するようにしました。ってなわけで求められたのがコイル長150mmってトコロ。

巻きました。

右のは以前巻いた研究用のコイル。熱膨張などでガバガバにならないようにニスを塗ろうと思ったけど無かったので、幅広のセロハンテープでガッチリ縛ります。

高圧側端子の固定用に3Dプリンターでトップカバーを作りました。端子はホムセンで適当に買ったφ8の六角ネジとナットです。

設計通りの特性が出ているか、測定して確かめます。

とりあえずはOK。ほとんど設計通りの値が出てます。インダクタンスは 6.57 [mH]、Qは 100。

今回はここまで。