テスラコイル設計学 ~2次コイル

こんにちは。

今回はテスラコイル設計学 第3課「2次コイルの設計法」についてです。

今のところ, 内容の順番については超なんとなくで決めてしまっているのですが, 今後どんなセクションで書こうかというものは決めているので書いておきます。

済

- 第1課 1次コイルの設計法

- 第2課 パワーデバイスの選定法

- 第3課 2次コイルの設計法

予定↓

- 主回路(パワーブリッジ)の設計法

- 制御回路について

- トロイド(Topload)の設計法

- DRSSTCの位相補償について

- 電圧ダブラ, PFCの設計法

- アース, EMI対策について

- フィードバック技法

- ブレークアウトポイント(放電針)の設計法

うーん, 多い!!!!!

では, 本編はここから。

2次コイルとは

2次コイル (Secondary Coil) は, テスラコイルのメインというべきコイルの部分です。

大体, 細い導体ワイヤーが非磁性体の空心管に多数巻かれた構造をしています。

2次コイルの役割は, 1次コイルから伝達された磁気エネルギーを電気エネルギーに変換するエネルギー変換器, 電圧を大きく高める電圧倍増器です。

1次コイルが数回~数十回だけ巻かれているのに対し, 2次コイルは数百回~数千回とたくさん巻いてあるのが特徴です。

2次コイルについての誤解

しばしば, 2次コイルはトロイドによる静電容量と2次コイルのインダクタンスによる直列LC共振回路であり, 電気的性質は共振回路としてのみ考えよという説が説かれています。

しかし, これは大きな誤解であり, 実際にはもっと多くの考慮すべき物理的性質が存在します。

2次コイルは共振回路を構成すると同時に, 有損失の高周波伝送線路でもあります。

2次コイルが電圧を高める理由は, 単純に共振の電圧拡大作用によるものだけではないのです。

放電(ストリーマ)のインピーダンスの考慮

テスラコイルを駆動する目的は, 大きくて迫力のある放電を観測することです。

ここで, 2次コイルを設計するには「放電」という現象が何なのかを理解し, 適切に巻いてやる必要があります。

ひとえに「放電」といっても, いくつかの種類があります。

テスラコイルで観測される種類の放電は, 温度がそれなりに高く持続時間が短い, 「火花放電」というものに属しています。

その中でも, 「電子なだれ」という現象がトリガーになる「ストリーマ理論」が強く影響する火花放電であり, これから海外テスラコイラーはテスラコイルの放電のことを「ストリーマ(Streamer)」などと呼びます。

CWSSTC (連続波半導体テスラコイル : Continuous Wave Solid State Tesla Coil) という,

無変調状態で動作させるテスラコイルの場合は, 温度がとても高く連続的に存在する「アーク放電」という種類の放電が支配的になります。

2次コイルを設計するには, まずこの「放電」を「負荷」として見る目が必要になります。

そのため, ストリーマ放電を電気的な等価回路モデルとして考えることにします。

ストリーマ放電はその周囲の環境(ガスの種類, 気圧, 周囲のオブジェクトの影響)により非常に不規則な分岐やルートをとることが特徴なため, 正確に解析することは不可能ですが, 簡易的に考えればそれは単純にRL直列回路とみなすことができます。

では, このRL直列回路に効率よく電力を伝達するには2次コイルがどうあるべきでしょうか。

まず一つ設計において大切なことは, "ストリーマ放電とのインピーダンス整合" をとることです。

つまり, 放電のインピーダンスと2次コイルのインピーダンスをマッチさせる必要があるという事です。

ですが, 前述したとおり放電現象は不規則なため, 正確なインピーダンスを知る事はできません。

しかし, 常圧常温の環境でのストリーマ放電の電気的特性はおおむね再現性があり, そのインピーダンスは実験的に計測され, また正規分布をとると確認されています。

その中央値は, 小サイズのテスラコイルが作り出せる放電のインピーダンスは約70kΩ, 卓上~大型テスラでは約50kΩ, 超大型テスラ(3m~級) では約30kΩとなっています。

放電が大きくなる(太くなる)ほど, つまり投入する電力によりインピーダンスが変化します。

つまり, 2次コイルの設計においては大体 2次コイル-トロイドシステムのインピーダンスが 50kΩ程度になるように設計すればよいという事になります。

これは, 単純にLC共振回路として2次コイルを考え, ただ電圧拡大作用を大きくする(=Q値を大きくする) だけでは良い放電が出せるテスラコイルにはならないという事を示しています。

ただしこれには例外があります。

QCWSSTC (疑似連続波半導体テスラコイル : Quasi Continuous Wave Solid State Teslacoil) の場合は, 長い時間をかけて2次コイルに電力を伝達する必要があるため, 高いQ値をとったほうがきれいな枝分かれの無い針状放電に有利な場合があります。

1次-2次結合係数

結合係数 k とは, 2つのコイルが磁気的に結合する割合を表す値です。

一般的な低周波トランス, 高周波トランスなどコアを有するものは, 1次コイル-2次コイルの結合係数は1に近くなるように設計されています。(磁気漏れトランス Leakage Transformer は例外)

テスラコイルは空心コイルであり, 磁気エネルギーを蓄える要素, また磁路となるコアは存在しません。

よって, テスラコイルの一般的な結合係数は 0.1~0.3程度と低くなります。

結合係数は, 1次回路から2次回路へのエネルギー伝達の効率を決定するため, 1次コイルの形状や1次-2次間の距離を変えて実験的に調整する必要があります。

結合係数が大きいと, 1次回路から2次回路へすばやくエネルギーが伝達し, 少ないインバータサイクルで(ON時間に関係), 短い時間で高いトロイド電圧を達成できますが, そのかわり1次回路に大きな電流が流す必要があったり, 電圧が急峻に上がることで2次コイルの各部で電圧ストレスが生じ, 余分な放電を起こす可能性が高まります。(放電の枝分かれ, 1次-2次間フラッシュオーバなど)

逆に結合係数が小さいと, エネルギー伝達速度はゆるやかになりますが, その分多くのインバータサイクルとON時間が必要になります。

また, 高すぎる結合ではQ値の上昇により共振調整がシビアになったり, 弱いアースでは2次コイルの電位勾配が乱れ, 1次コイル付近での放電や大きなEMI(電波障害)が生じる場合もあります。

これといってキッチリ結合係数の値を決めることも測ることも難しいので, これは実験的・経験的に決定するのが良いかと思われます。

2次コイルの寸法

上記の原理などを踏まえ, 2次コイルがどんな形だと良いのか, という結論を述べます。

今回はSSTC, DRSSTCに向いているコイルの形状を示します。

(Kamomesanの公式では, 主に大型DRSSTCやQCWSSTCに向く設計値が算出されます。)

DRSSTCの場合はコイル長(高さ)の2倍以上の放電がかなり簡単に出てしまうため, 1次コイルへの落雷を防ぐという観点から, コイルの直径と高さの比率は 1:5~6 程度が良いかと思われます。

作りたいテスラコイルの規模を見積もり, コイルを巻く母材(塩ビ管など)の直径を決めてから上記比率になるようにカットするという手順が個人的に良いと思います。

2次コイルの寸法が決まったら, 十分な巻き数, 適切なインピーダンスになるようにワイヤー径を決定します。

これも経験則ですが, 卓上サイズのテスラコイルの場合はΦ0.2くらいのUEWを2000回程度巻いておけば間違いないと思います。

上記2次コイルの比率において, 大体1500~2000回くらい巻ける線材を選ぶのがコツです。

私の実験では, 直系110mmの2次コイルで高さを550mmにした場合, Φ0.26mmのワイヤでちょうど2000回ほど巻くと, 2次システムのインピーダンスが49kΩ程度になりました。(今までの経験で一番成功したコイルです)

2次コイルのインピーダンス計測, 無負荷Q値計測は特殊な装置が要るため, ここでは紹介しませんが, 以下のうまくいったデータを参考に設計してみてください。

| コイル直径 | ワイヤ径 | 巻き数 | 2次インピーダンス |

| 40mm | 0.1mm | 1800回 | 57kΩ |

| 110mm | 0.26mm | 2000回 | 49kΩ |

| 200mm | 0.5mm | 2100回 | 55kΩ |

2次コイルの母材

2次コイルを巻くためのパイプには, 非磁性体でかつ高周波誘電正接(tan δ, タンジェント・デルタ)が小さく, ある程度の高温に耐える材料を選ぶ必要があります。

磁性材料を使用すると, 大きな損失になるため波の反射が起こりにくく高電圧が生じず, 高周波誘電正接が大きいと誘電体である母材での損失が大きくなります。

また, 耐えうる温度が低すぎると事故で2次コイル内部や1次-2次コイル間で放電した際に簡単に導電性の放電跡(カーボントラック)が生じ, 2次コイルは使用不可能になります。

簡単に, 入手が容易な材料の特性表を示します。

| 材料 | 誘電正接 @1MHz | 使用温度(max) |

| ポリ塩化ビニル (PVC-U) | 0.015 | 105℃ |

| ポリプロピレン (PP) | 0.0005 | 90℃ |

| ポリアクリロニトリルブタジエン-スチレン (ABS) | 0.019 | 105℃ |

| ポリカーボネート (PC) | 0.01 | 135℃ |

塩ビ管として知られるポリ塩化ビニルにはソフトとハードがあり, ハード材の方が誘電正接が小さくテスラコイルに向いています。

表中でもポリ塩化ビニルが最もコストパフォーマンスがよく, 入手性も良いのでよくテスラコイルの母材として使用されます。

また, パイプ表面積あたりの誘導損失は管の厚みが厚いほど大きくなるため, できるだけ肉薄なパイプを使うのが望ましいと言えます。

2次コイルを巻く際の注意点

2次コイルを巻く際には, コイル巻き機などを自作して巻くとより簡単に巻くことができます。

しかし, ワイヤー径が細い場合では, 巻き機の巻取り張力に負けてワイヤーが切断するので注意が必要です。

巻き機が無い場合は, 手巻きで隙間なく巻いていくことになります。

2次コイル表面に強電界が生じないように, ワイヤーに折り目などがつかないようにきれいに巻く必要があります。

2次コイルの終端処理

2次コイルは, 下部はアースに, 上部はトロイドに接続するために終端処理(エンドポイント)が必要になります。

ですが, ここでタブーとなるいくつかの処理があるので紹介します。

まず, 終端処理のためにパイプに穴をあけ, 内部にワイヤーをもってくるのは避けた方が良いです。

パイプの表面に穴をあけると, そこから沿面放電が開始し, パイプに導電性の放電跡(カーボントラック)を残します。

また, 終端処理に金属製のネジなどを用いるのも避けた方が良いです。

これは, 2次コイル内部に金属の物体を置くと, たとえそれが2次コイル最下部のアース付近だとしても, 2次コイル内部で放電が発生し, カーボントラックを残す恐れがあるからです。

適切な終端処理としては, テープ止めだけにするとか, パイプ上下に樹脂製のフタを設けてそこにワイヤーを通すとかいうことになります。

決して2次コイル内部にワイヤーを垂らしておくのはいけません, これも内部放電の原因になります。

終端処理の際はピーンとワイヤを張ることをオススメします。

また, 2次コイルの上下にはできるだけ母材の余白部分を残さないようにするべきです。

この余分なスペースがあると, ワイヤは2次コイルの磁束分布から外れ, そこを通過してトロイドorアースに接続されるワイヤからコロナ放電が生じます。

このコロナ放電は損失になったり, 不要なフラッシュオーバを生む原因になります。

まとめ

2次コイルを作るうえで重要なのは, 「LC共振回路であるゆえの特性」にとらわれすぎずに考えるという事です。

ここに書いたことは多くが現在広く知られる電気回路理論, プラズマ工学, RF伝送路工学, 経験則や, テスラコイラーの調査の結果にすぎません。

テスラコイルは実に奥深いテクノロジーがひそんでいますから, それ一つ一つをエンジニアリングしていくと面白いものです。

ではでは。

テスラコイル製作記 「mini DRSSTC」

こんにちは, かもめ(Hkat)です。

最近寒くなってきました。気付けばもう12月, 大学に編入してから1年が経とうとしています。

いやー、それにしても1年が過ぎるのが早い。

幼き頃は1年が地獄のように長く感じたのに、不思議なものです。(ジャネーの法則 で検索)

それはそうと, 今回の記事はテスラコイルの製作についてのまとめです。

ある程度調整がひと段落したので, 丁度区切りをつける形で。

まぁ, まだ課題はいっぱいなのですが^^;

テスラコイルを見ると, テスラコイルが作りたくなる病

昔はそれなりの台数のテスラコイルを作っていたのですが, 学生になってからは多忙を極めて製作のペースが激落ち君になっていました。

ただ, なぜかこのタイミングでテスラコイルの製作意欲が湧いてきました。

テスラコイル仲間の展示を見るなどして製作欲をチャージした結果, 今回のテスラコイルの製作を決断しました。

(本当はお金が無くなるから作りたくないんだよ…パーツ勝手に湧いてくれ)

ジャパニーズテスラコイラーのきょうすけ氏のテスラコイルの展示にお邪魔しました。

客なはずなのに結局運営みたいなことしてた(笑)

この機会で製作意欲をさらにチャージ。

動いてるテスラコイルみると作りたくなってきてしまうものなのです。

材料集め

とりあえずホムセンで材料集めから。

実は, トロイドをちゃんとしたのにしたいなぁと昔から思っていたのでヘラ絞りのなめらかなトロイドを買おうかと思っていたのですが, やっぱり高いのでやめました。

↓こうゆうの

ヘラ絞りトロイドを使う事で見た目は圧倒的に美しくなります。

ただしやっぱり高い…送料かかるので学生身分ではそうホイホイ買えるものではありませんでした…。

てなわけで代わりにホムセンで見つけたのがコレ。

どんぶりのフタ(笑)

多分, ホムセンからしたらドンブリのフタだけを2個買う変な客に見えたかもしれません。

これを2つ重ねると良いかんじにトロイドっぽくなります。

正確にはトーラス型ですらないのでトロイド, というよりは「容量球」の方が正しいかも。

ドンブリトロイドは1000円とちょっとで作れてしまいます。

ヘラ絞りトロイドは金銭的余裕が出てきたら後々買おうという結論に。

2次コイルを巻く母材には毎度のように塩ビパイプを選択。

これ, 100という規格で売っていたので勝手に VU100 だと思って買ったのですが, 帰宅後寸法を測ると微妙に違う…。

空気用配管は水道用塩ビ管とは規格が違うのか??あぁややこしい。

てなわけで VU100 より 5mm くらい径の小さいパイプになりました…。

制御回路あたりの製作

制御回路は特に難しいこともない, D-FFを使用したドライバです。

結果的に遠回りすることになってしまいましたが, 最近秋月電子で販売されたMicroChip社のゲートドライバICを使ってみたりしました。

これが大失敗でした。

このゲートドライバIC, GNDレベルの揺れに弱すぎてダメでした。

ちょっとしたノイズ(テスラコイルなんてノイズの塊ですが…)で出力がシャットダウンしてしまうのです。

上図のようにSOP8->DIP変換基板を使用した場合は無理やりパスコンを設置してやらないと満足に動きませんでした。

秋月変換基板のパターンを見るとめちゃくちゃ細いのがわかりますが, コイツのせいで電源インピーダンスが高くなり, 結果負荷が上昇するとGNDレベルが上がってしまうのです…。

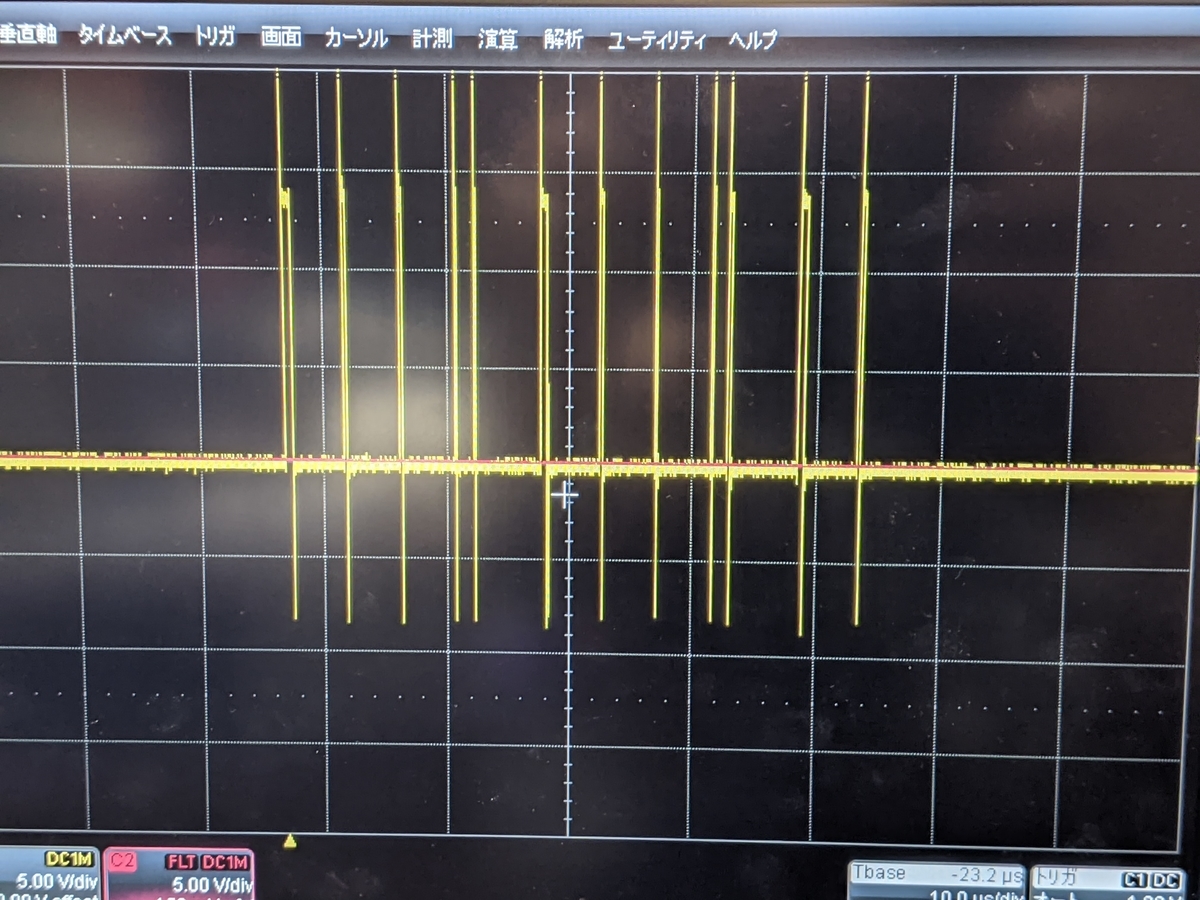

普通に基板上にパスコンを実装した場合の波形。いやぁ, ダメダメです。

8割パルス抜けして使い物になりません。

公称値では9A出力可能ということになっていたから手を出してみたものの, この案はボツになりました。

結局いつも通りIRのゲートドライバICに頼ることに。

今回はIR4427を使用し, デュアルチャネルMOSFET ICでプッシュプル回路を構成してGDT (Gate Drive Transformer) を駆動することに。

出力波形は理想的なものになりました。やっぱり安定が一番。

制御回路はノイズ対策のために金属ケースに入れます。

金属ケースは強力なGNDを接続しておきます。

こうすることで, 基板が電磁ノイズに曝され暴走することなく動作することが期待できます。

本当は以前設計したFPGA DRSSTCコントローラを使おうと思っていたのですが, 一点物のために発注するのも気が引けたので今回はユニバーサルで。

これもお金がたまったら発注版に変える予定。

メインブリッジ, 1次回路

あらかじめKamomesanの公式を用いて見積もっておいた共振周波数をもとに. 使用する共振コンデンサを選定しました。

今回は, 共振周波数 350kHz あたりの設計で, CDE社の高エネルギーパルス用のフィルムコンデンサ DC2000V 0.047μF をチョイス。

思ったより小さい。

スペック上はあまりRMS電流を流せない(100A以下)のでMMCの設計に注意が必要かも。

主回路(フルブリッジ)の部分です。

スイッチは CM75DY-12H というIGBTモジュールです。

秋葉原 日米商事さんにて購入したものを知り合いから譲り受けました。

(日米商事さん, 閉店のうわさが流れてますね…無くなると今後の工作が不安です…)

定格は600V ピーク 150A のブリッジになりましたが, ソフトスイッチングになるように調整すれば多分 500A くらいまでいけます。

いや, 部屋きったな

実質2畳ちょっとの部屋で電子工作をしているとこうなるのも仕方ない…うん…。

土台がいきなりできていますが, アクリル製の箱をアルミアングル材で4角を補強し, 電磁遮蔽用のアルミパンチプレートを付けています。

ワンターンコイルが形成され1次コイルからの誘導が損失にならないよう, 1面だけアルミパンチプレートを抜いています。

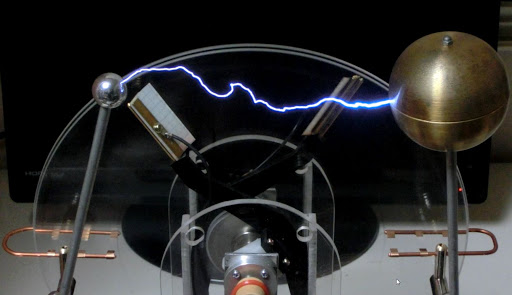

とりあえず, 1次回路をLC共振回路にせずにSSTC動作をさせてみました。

共振周波数も設計通りぴったり350kHz です。

ちゃんと設計したおかげでSSTC動作でもそれなりに放電が伸びています。

次に, 1次共振コンデンサを接続しDRSSTC動作で調整を行いました。

1次回路の調整で大切なのは, ソフトスイッチングをねらうことです。

こうすることで, データシート以上の動作が期待できたり, スイッチング損失を軽減して壊れにくくすることができます。

ソフトスイッチングの調整はフィードバック回路に追加する進み位相補償回路(Lead-phase compensator)の定数をいじることで行います。

下図は調整不足のハードスイッチング気味の波形。

黄色のプロットがCTより計測した電流波形, ピンクのプロットがブリッジ出力電圧波形です。

ブリッジ出力に高いスパイクノイズが重畳しているのが見えます。

これがハードスイッチング状態でIGBTを焼く原因です。

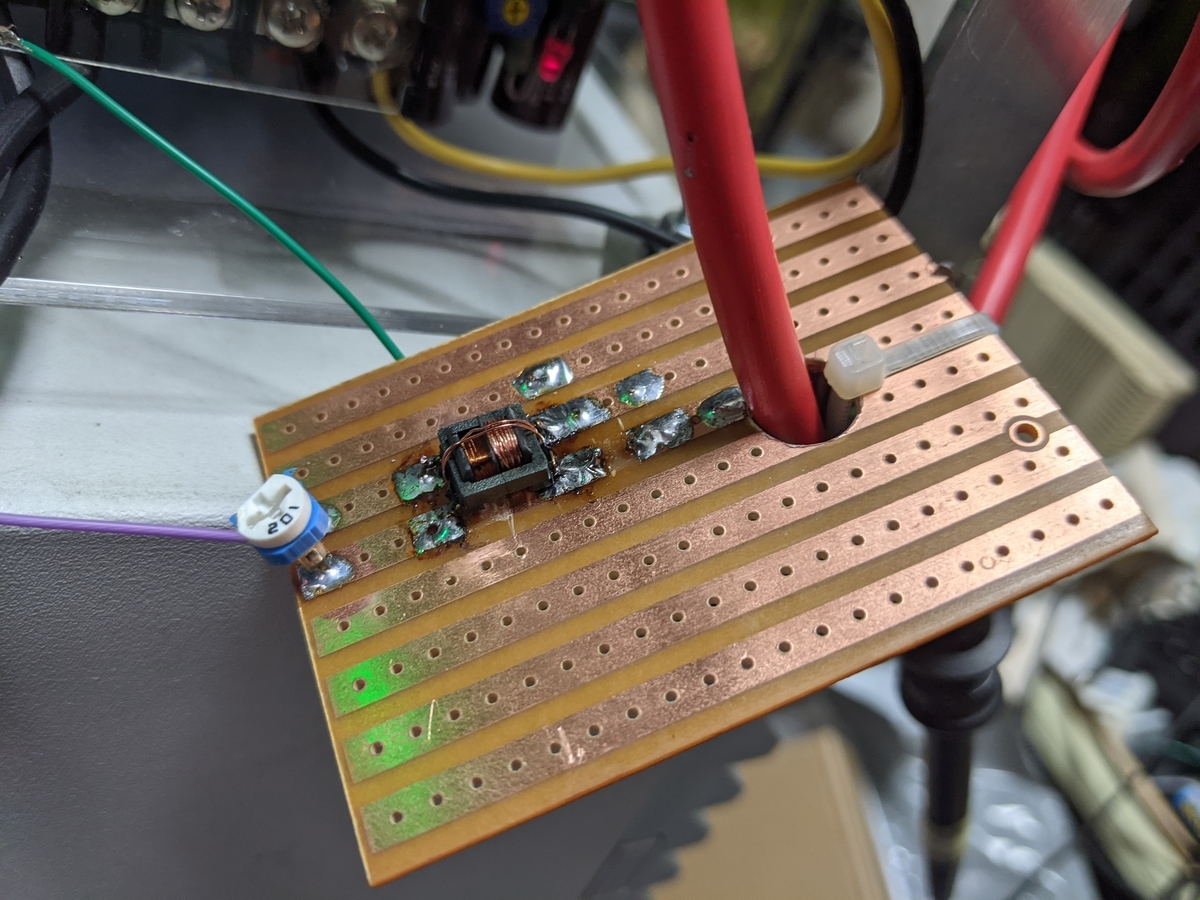

進み位相補償の手法はオペアンプを利用したりいろいろありますが, 今回は無難にRL直列回路を利用した位相補償器を作りました。

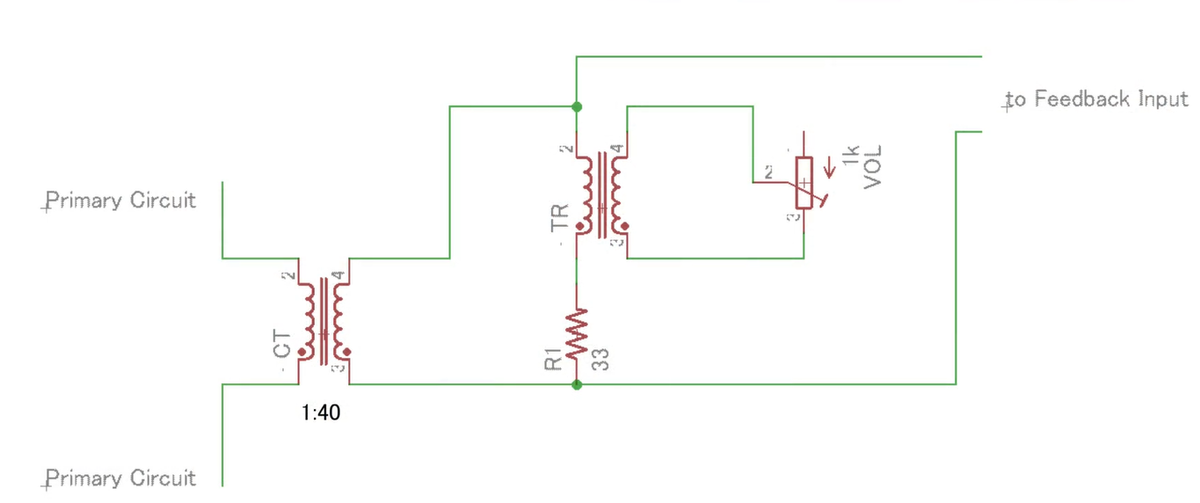

回路図は以下のよう。

高巻数比の高周波トランスをインピーダンス調整器として利用し, RL回路のカットオフ周波数を調整します。

今回はRに3Wの33Ω抵抗を使用しました。(かなり電流が流れるので1/4Wとかだと焼けます。)

インピーダンス調整トランスを巻くのは大変ですが, マイナスドライバで調整するタイプの可変インダクタを利用する場合よりも広いレンジでの調整が可能です。

進み位相補償器により位相調整を行うと, 上図のようにきれいなソフトスイッチング動作になります。

ハードスイッチング動作時に比べてスパイク電圧が低くなっているのが見て取れます。

最近思ったことですが, 日本人テスラコイラーはここらへんの調整をすっ飛ばしてるのではないか?という気がしてきました。

あんまりこの辺りの話を聞きません。

意識しないと絶対にソフトスイッチングが狙えない部分なので…。スグコワレチャウヨ。

だーれも調整してなさそうなので、絶対にすることをオススメします。

1次コイル

上記のソフトスイッチングの調整は被覆ケーブルの簡易コイルを使っていましたが, さすがに2次共振周波数の調整がダルいのでなまし銅管で作り直しました。

まず, なまし銅管を適当にパンケーキコイル状に仮整形します。

ここの整形によって, 出来が大きく変わるので頑張って調整しました。

ステーはt=10mmの透明アクリル材を使用しました。はざいやさんで発注。2カットまで無料なのはうれしい。

ステーへの穴あけ作業は数が多い分, 根気のいる作業です。

けがの無いように適度に休憩をはさみつつ加工しました。

ステーは位置によって穴をあける位置をズラす必要があります。

(ターン間距離 / ステー数)*(ステー番号-1) だけ穴位置を外側にオフセットします。

こうしないと, 場所によってステーが飛び出して, 全ステー外形が正円にならず, いびつな形になってしまいます。

使用するなまし銅管が Φ=6.35mm なので, 余裕をもって 8mm の穴をあけます。

アクリルは変に加工するとすぐに割れてしまうので, 初めに3.5mmの下穴をあけてから8mmの穴をあけます。

合計128回, 慎重に穴あけ加工… ヒエー^^;

このステーを仮整形した1次コイルにセットしていきます。

ステーを土台に固定してからなまし銅管を入れていくと, 摩擦力で全然入っていかなくなり地獄なので, このやりかたの方が好みです。

こうするとステーもスルスル入るので, 時間もかかりません。(手にマメもできないしおすすめ)

ただし, 仮整形の段階で失敗していると出来上がりがおかしくなります。

よくあるのは, 内径が小さすぎて2次コイルが入らなくなるとか(笑)

完成した1次コイル。

きれいなパワミコイルはやっぱりいいですねぇ~。これだけで飯食える。

最終的に, ステー底面にタップを切り, 土台にねじ止めします。

調整, 動作

放電が伸びるように1次コイルのタップ位置を調整します。

調整のコツとしては, 1次共振周波数を2次共振周波数の少し低いくらいに調整することです。

理由は, 2次コイルの放電が伸びることによる共振周波数の低下と, 1次共振回路の2次インピーダンス低下により起こる相互インダクタンス低下による共振周波数の上昇をうまく利用するためです。

2次コイルは放電が伸びていくにつれ共振周波数が低くなっていきます。

放電は等価的にトロイドとアースをつなぐRL直並列回路として見ることができるからです。

逆に, 1次コイルは2次コイルの放電が伸びる=電流が流れるにつれ相互インダクタンスが減少していくために, 共振周波数は上昇します。

これにより, 1次共振回路の共振周波数を2次共振周波数よりわずかに低くしておくことで, それぞれの共振周波数が放電長により接近していき, 徐々に共振周波数がマッチしていくことでより長い放電を期待できます。

ということで, 調整した状態でDRSSTC動作をさせたものが↓。

とりあえず入力電圧80V AC程度でコイル長を超えた放電は達成しました。

1次コイル付近まで放電が到達しています。

あとは, 広い場所で動かして土台より下に落雷できるかどうか, ですが, 正直このmini DRSSTCはそこまでの放電長は求めてないので、これで完成で良い気もしています。

(そもそも地面に放電を落とせるほど広い場所が無い…)

現状では, 1次コイルへの落雷を防ぐストライクリングも付いていないので, 1次コイル付近に針を置いています。

ストライクリングの設置も今後の課題です。

いい感じやね pic.twitter.com/eUcGptpKAP

— 藤原かもめ🐦 Hkat (@igbtbreaker) December 15, 2020

もうちょっと改良は入ると思います。

ではでは。

テスラコイル設計学 ~パワーデバイスの選び方

こんにちは, かもめ(Hkat)です。

今回は, 前回の1次コイル設計法に続きテスラコイル設計学第2課 「パワーデバイスの選び方」についてメモ程度に書いておきます。

下記の「余談」 の部分は, あまり電気初心者には向かない内容を書いていますので, 分野かじりかけの人などは参考にしてください。

パワーデバイスとは

パワーデバイスとは, 小さな電力で大きな電力を制御する半導体デバイスのことです。

簡単に言えばスイッチのようなものですが, 使い方によってはONとOFFの中間の状態を利用することもできます。

このONとOFFの中間の状態はテスラコイルにおいては全く使用しないどころか, 避けるべき状態なので本記事では紹介しません。

テスラコイルでよく使用されるパワーデバイスは, IGBT (絶縁ゲートバイポーラトランジスタ : Insulated Bipoler Transistor) や, MOSFET (金属酸化膜電界効果トランジスタ : Metal Oxide Semiconductor Field Effect Transistor) があります。

両方ともゲートという端子に電圧を印加することでC-E間(D-S間)の抵抗を変化させON/OFFを制御するデバイスで, BJT (Bipoler Junction Transistor) と違いベース電流を流す必要が無く, ゲートのコンデンサ構造に電荷を注入するだけの電流で十分であり, 制御回路の設計が楽なのが特徴です。

(テスラコイルのように高周波でスイッチングするような回路の場合, 結果的にゲート電流が数Aなど大きくなる場合がしばしばあります…)

テスラコイルにおけるパワーデバイスの役割

SSTCやDRSSTCのような半導体テスラコイルの場合, パワーデバイスの役割は直流電源をスイッチングし, 矩形波交流を作り出して1次回路に供給することです。

テスラコイル中で特に大きな電力を扱う部分のため, パワーデバイスの選定には注意しなければいけません。

テスラコイルにおいては、この矩形波電圧をインバータ回路(ブリッジ回路, 主回路)によって作り出します。

このブリッジ回路はハーフブリッジ構成とフルブリッジ構成があります。(OLTC : Off Line Tesla Coil の場合などを除いて)

ハーフブリッジ回路ではパワーデバイスの数が2つで足りますが, 交流電圧を生成するために静電容量がそろった2つのコンデンサネットワーク(分圧コンデンサ, voltage divider capacitor)が必要です。

フルブリッジ回路では分圧コンデンサが不要な反面, パワーデバイスが4つ必要になります。

DRSSTCでは消費電力の点から, ハーフブリッジだと放電が伸びる前にこの分圧コンデンサの電圧が低下し, 放電が満足に伸びないでしょうから, フルブリッジ回路をおすすめします。

パワーデバイスの選び方

まず, MOSFETかIGBTかの選択ですが, これは製作するテスラコイルの共振周波数と電力を見積ったり, 入手性から決めるしかないでしょう。

高速なテスラコイル(MHz級)にはMOSFETが向いています。

これは, IGBTにはターンオフ時(C-E間が導通状態からOFFになる瞬間)に"テール電流"という電流が流れてしまう為です。

余談 : テール電流という現象は, IGBT内の少数キャリアがターンオフ時に再結合を起こすために生まれるもので, IGBTの構造上無くしようがありません。

IGBTは, ゲート-エミッタ間に印加する電圧を0にしてもしばらくは完全に導通状態が解除されず, テール電流という電流がコレクタに流れます。

このテール電流はIGBTの高速な領域でのスイッチングを不向きにする要因で, 高周波での損失を増加させます。

MOSFETは多数キャリアデバイスであり, このようにテール電流が流れることは無いので, ゲートを十分に充放電できれば高速動作が期待できるのです。

余談 : が、高速動作時では"セルフターンオン現象"に注意が要る場合があります。高速動作時には, D-S間電位が急峻に立ち上がるために, G-D間容量とG-S間容量により決まる変位電流がゲートに流れ, ゲート電圧が生じます。これにより, MOSFETが意図しないタイミングでONする現象です。G-S間に抵抗を入れるなどして電流を逃がす必要があります。

逆に, 大電力を要するようなDRSSTCや大型なテスラコイルはIGBTが向いています。

IGBTにはある程度の短絡耐量があり, MOSFETよりも大電力のスイッチングに向いています。

(バイポーラトランジスタは伝導度変調により, 大電流時にはC-E間は特に低抵抗になるという理由もあります。)

テスラコイルにおいては, IGBTの特性の方が向いていることが分かっています。

MOSFETを使う理由は実際あまりないですし, 大型テスラにおいてはモジュールタイプのMOSFETは高価で入手性が悪いですからね…

テスラコイルのように瞬間的に大電流を流すような動作にはIGBTが向いています。

IGBTの選び方

ここではIGBTに絞って話を進めます。

まずIGBTの諸特性について説明します。大切なのは, なによりデータシートを熟読することです。

これから一つずつテスラコイルにおいて重要そうな特性をかいつまんでいきます。

・最大ゲート-エミッタ間電圧 Vge

最大ゲート-エミッタ間電圧 Vge は, 書いて字の如くIGBTのゲート-エミッタ間に印加できる電圧の最大定格値です。

IGBTはゲート構造がとても薄い金属酸化膜によって構成されており, 等価的にコンデンサで表現できます。

パワーデバイスメーカにおいてはゲート酸化膜の耐圧はおおよそ 80[V] 程度になる厚さで設計されてはいますが, 安全性と信頼性をとるために低めの最大定格値が定められています。

IGBTの平均的なVgeは±20 [V] ですが, テスラコイルでIGBTを使用する場合は大体±24 [V] 程度でゲートを叩きます。

これは, ゲートのコンデンサ構造を充電する時間はゲート電圧に依存するため, 高い電圧で確実に充電し可能な限りスイッチング速度を稼ぐためです。

余談 : 前述したとおり, ゲート酸化膜構造は約 80 [V] 程度で破壊します。高速でスイッチングするならギリギリまで上げれば良いという考えに至るかもしれませんが, これはまた別の問題をはらんでいます。ゲート電圧が高くなりすぎると, IGBTのn+層からn-層への正孔の移動量が増加するため, スイッチング損失が増加し始めます。MOSFETにはこの効果はありません。

・入力静電容量 (ゲート容量) Cies

IGBTのゲート構造はコンデンサと等価となっていると説明しましたが, そのコンデンサの静電容量です。

この容量が大きいと, ゲート電圧あたりの充電時間が余計にかかり, さらにゲートドライバは大きな電流を流さなければなりません。

逆にゲート容量が小さいと, ゲート電圧あたりの充電時間が短く済むため, 高周波での駆動が楽になります。

ゲートの充電にどれだけ時間がかかるかや, 駆動周波数によりどれだけのゲート電流が必要かは, 自分で実装するゲート抵抗の値とゲート容量により構成される RC 直列回路の過渡解析より概算が可能です。

・ゲート-エミッタ間しきい値電圧 Vge th

コレクタ電流が流れ始めるゲート電圧のしきい値です。

ですが, この電圧だけゲートに入れればよいという訳ではなく, 実際には十分に電流をながせるだけのゲート電圧が必要です。

コレクタ電流に対してゲート電圧が十分かどうかは, Vge - Vce(sat) のグラフを見れば判断できます。

Vce satが十分に低くなるゲート電圧 Vge を入力することが最低条件となります。

(下図の例では, ジャンクション温度25℃においてコレクタ電流240Aを流すためには, 最低11.5Vのゲート電圧が必要なことを示しています。)

・最大コレクタ-エミッタ間電圧 Vces

ゲート電圧が0 [V], つまりIGBTがOFFの状態でのコレクタ-エミッタ間の定格電圧です。

これはテスラコイルのインバータ回路に入力する電圧(バス電圧)を制限する要素の一つです。

テスラコイルの放電を伸ばすにはバス電圧を上げて1次回路への入力電力を増すのが簡単な方法ですが, この Vce 以上のバス電圧を入力することはできません。

しかしVce 600 [V] のIGBTだから600 [V] を入れても大丈夫というものでもなく, 安全のために多少の余裕をもっておく必要があります。

インバータ動作時にはバス電圧にサージ電圧(スパイク電圧)が重畳される為です。

特に, テスラコイルのような大電力を高速でスイッチングする場合はバス電圧の2倍以上のスパイク電圧が生じることもあります。(後述するソフトスイッチングによってこのサージ電圧を低減可能です。)

・コレクタ-エミッタ間飽和電圧 Vce sat

コレクタ-エミッタ間飽和電圧とは, IGBTが完全にONしたときにコレクタ-エミッタ間に残ってしまう電圧のことです。

本来, スイッチとしてはON時にはC-E間電圧が 0 [V] になるのが理想的なのは理解できるはずです。

実際半導体デバイスの限界として完全に 0 [V] にすることは不可能で, 実際には完全ON時でもVce satで示される数V程度の電圧がかかっています。

Vce sat はIGBTで生じる損失, 発熱の目安になります。

IGBTでは, Vce sat とコレクタ電流の積の導通時電力損失が生じますので, 大電流を扱う場面ではVce sat が低いIGBTを選ぶことが重要です。

・最大コレクタ電流 Ics

コレクタに流せる電流の最大値です。

IGBTにもよりますが, 大体連続最大コレクタ電流とピークコレクタ電流が決まっています。

連続コレクタ電流(DCコレクタ電流)は, 連続で流せるコレクタ電流の値になります。

当然, 放熱が適切に施されている場合の話です。

ピークコレクタ電流は, おおよそ1msで定義されていますが, 短い間に流せる最大のコレクタ電流の値です。

・ターンオン遅延時間 (Turn on delay time)

ゲート電圧が上昇してからコレクタ電流が上昇するまでに要する遅延時間です。

ゲート電圧を印加した瞬間にコレクタ電流が流れるわけではないということに注意が必要です。

・立ち上がり時間 (Rise time)

コレクタ電流がOFF時からONになるまでにかかる時間です。

・ターンオフ遅延時間 (Turn off delay time)

ゲート電圧を下げてからコレクタ電流が下降するまでに要する遅延時間です。

・立ち下り時間 (Fall time)

コレクタ電流がON時からOFFになるまでにかかる時間です。

余談 : 上記時間系の特性に関しては, 実は正式に電圧が何%から何%になるまでの時間, とかの正確なルールがあるのですが, 実際のところ運用環境により変化するので気にしてもあんま意味ないですし, 書かないことにしました。

・パッケージ

IGBTのパッケージは, 主に放熱の観点から重要な要素です。

データシート上で大電流に耐えられそうな表記になっていても, それはあくまで「適切に放熱できていたら」の話です。

例えばTO-220パッケージのIGBTに連続コレクタ電流が100A保証されていたとしても, ヒートシンク無しではそんなのは不可能で, 実際には数秒程度で破壊するでしょう。

また, シリコンダイが耐えられてもパッケージが耐えられない場合というのも多いです。

シリコンダイがどれだけの電圧電流に耐えられるかを「シリコン制限」, パッケージがどれだけ耐えられるかを「パッケージ制限」と呼びます。

データシートには大抵シリコン制限の値が表記されているので, パッケージが目標の動作に耐えられるかどうかは実験や熱インピーダンスを計算するなどして見積もっておく必要があります。

DRSSTCのように数百Aの電流を断続的ながらも流す必要がある場合は, モジュール品を使うのがベターでしょう。

モジュール品はディスクリート品に比べて放熱板(ヒートスラグ)の面積が大きく, また熱容量も大きいため発熱を穏やかにすることができます。

といっても, しっかりと制御と放熱がなされている場合は中型DRSSTCでも TO-247 程度のパッケージのIGBTで間に合うことがあります。

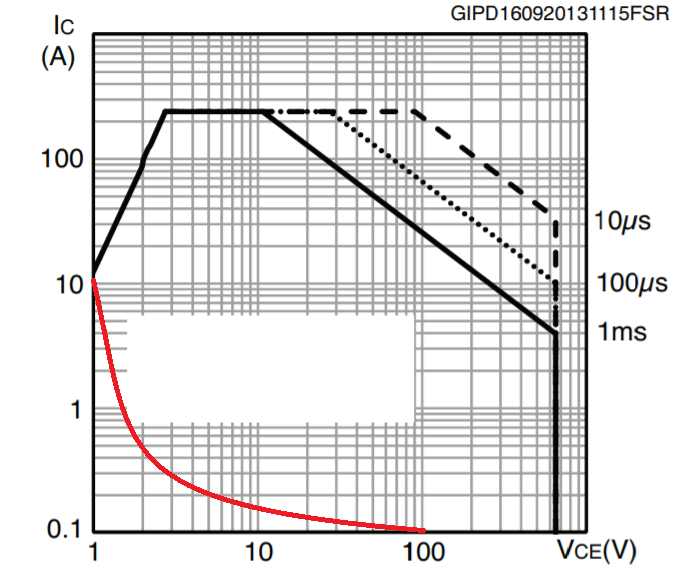

・安全動作領域 SOA

安全動作領域 (SOA : Safe Operating Area)とは, IGBTを破壊することなくドライブするための指標になる特性です。

コレクタ電流 Ic とコレクタ-エミッタ間電圧により与えられ, 主にIGBTがON, OFFの状態を遷移する際に重要な特性となります。

スイッチング過渡時のIcとVceがグラフ中の線で囲われた領域を飛び出すと, IGBTは破壊します。

SOAのグラフからIGBTのドライブを評価するには, 以下のように過渡時のIc, Vceをプロットします。

この図では, Vceに100 [V] を印加した状態で, ON時には10A付近の電流が流れる状態を想定したものです。

図のように, ターンオン時の軌跡とターンオフ時の軌跡が一致するとは限りません。

負荷や入力の状態によっては, この軌跡がSOAを超えてIGBTの破壊に至る可能性があります。

グラフ中の 10us, 100us, 1msの表示は, その領域を超えることを許容する時間です。

つまり, この例では100usまでなら Ic = 100[A], Vce=100[V] の瞬間が許容されます。

ソフトスイッチング

IGBTをスイッチとして用いる場合, 雑なタイミングで ON, OFFすることによりコレクタ-エミッタ間にサージ電圧が生じます。

これはリアクタンス性負荷がある場合に, 急激に電流を切断することで生じるものです。

このサージ電圧はIGBTのVcesを超え, 時にはSOAから大きく外れてIGBTを破壊します。

ですが, 負荷がLCで構成されている場合は「ソフトスイッチング」という技法を用いることができます。

これは, LC負荷に流れる電流が振動することを利用し, その電流がゼロになるタイミング, もしくは電圧がゼロになるタイミングでON/OFFを切り替えてやり, 損失や過酷な条件を減らそうというものです。

負荷電流が流れているタイミングで電源をON/OFFする状態を「ハードスイッチング」といい, 急激な電流変化により負荷リアクタンスからの高いスパイク電圧が生じます。

このスパイク電圧は, IGBTを破壊するのに十分な電圧になる恐れがあり, 防ぐべきものになります。

DRSSTCの場合は, 都合の良いことに1次回路がLC共振回路であるため, 1次回路に流れる電流をカレントトランス(CT)で拾い, タイミングよくブリッジ回路を切り替えることでソフトスイッチングを実現できます。

負荷電流がゼロの時に切り替える技法を「ゼロ電流スイッチング(ZCS)」, 負荷電圧がゼロの時に切り替える技法を「ゼロ電圧スイッチング(ZVS)」と呼びます。

DRSSTCでは主にZCS動作になるよう調整を行いますが, 実は厳密にはZVS動作になります。

ソフトスイッチングをするメリットは, パワーデバイスにダメージを与えにくいということです。

ハードスイッチングにより生じる高電圧サージはIGBTを簡単に破壊します。

SOAグラフを用いると下図のような軌跡をとるためです。

高圧スパイク電圧により, スイッチング時にVceおよびIcが跳ね上がり, SOAを超えます。

これでは, テスラコイルとしてもパワーをほとんど出すことができません。

余談 : 意図的にハードスイッチングさせ実験をすると, あるテスラコイルではバス電圧20V時のスパイク電圧はピーク120Vにも達しました。スパイク電圧の高さはバス電圧に対して非線形な関係をとるので正確ではありませんが, 単純に比率で考えるとすればこの状態では600V耐圧のIGBTを使ったとしてもDC100V程度のバス電圧しか入れることができません。

ソフトスイッチング時のSOAは以下のような軌跡をとります。

スパイク電圧が生じないことに加え, Icが0Aの時にスイッチングを狙うことで安全動作領域内にしっかりとおさまっています。

このように, ソフトスイッチング動作をさせることで, パワーデバイスの最大コレクタ-エミッタ間電圧と最大コレクタ電流をフルに活用することができます。

IGBTの速さ

テスラコイルを製作するにあたり気にしなければならないのが, 作るテスラコイルの共振周波数に対してIGBTのスイッチングが追いつくのかどうか, でしょう。

小さいテスラコイルを作ると, どうしても共振周波数が高くなり高速なパワーデバイスが必要になります。

卓上サイズだと大体350kHz~、手乗りサイズではもっと高い周波数に対応したIGBTが要ります。

IGBTの速さを見極めるには, まずゲート容量を見ます。

ゲート容量が大きすぎると, 高周波でのスイッチングにより大きなゲート電流を流す必要があるのでゲートドライバの設計が大変でコストもかさみます。

できるだけゲート容量の小さいIGBTを選ぶ必要があります。

目安としては, ピーク200A程度のIGBTモジュールならゲート容量 20nF 以下くらいはほしいかなと思います。

どうしても高耐圧&大電流のIGBTはゲート容量が大きくなりがちなので, ゲート容量が小さいものを探すのが大変です。

ゲート容量が十分小さければ, 次に立ち上がり時間 Rise time, 立ち下り時間 Fall time , ターンオン遅延時間 Turn on delay time, ターンオフ遅延時間 turn off delay time を見ます。

それらの和の2倍の逆数がおおよその最高周波数となります。

例として, CM300DY-24AはRise timeが180ns, Fall time が 350ns, Turn on delay timeが550ns, Turn off delay timeが600ns となっており, 計算より298 [kHz] 程度が限界であるという目安が立ちます。

余談 : この計算方法は正確ではありません。なぜなら, ゲート波形や負荷電流の状態, ジャンクション温度によりこれらの時間は全く変化するからです。あくまで目安程度に。

ですが, 実はデータシートの速度に関する特性は「ハードスイッチング時の」表記になっています。

(ソフトスイッチング用をうたうデバイスはソフトスイッチング時の表記になっている場合が多いです。)

ソフトスイッチング時には, 諸特性の表記を大幅に超える動作が期待できます。

上記計算方法により算出した限界周波数の 2~5倍かそれ以上の周波数まで駆動可能であることが分かっています。

SSTCなどでは大して電流を流さなくて良い反面, このソフトスイッチングの恩恵を受けることができませんので, 小さなテスラコイルを製作する際はデータシートに従った選定が必要です。

余談 : ソフトスイッチング時に駆動可能周波数が上がる理由は, IGBTのn-層に残る正孔が関係しています。ゼロ電流時には正孔の残る量が少ないため, スイッチング時に再結合する正孔の量も少なく, 素早くn-層の電気伝導度が増加し, データシート表記よりも高速にスイッチングできます。

このように, ソフトスイッチングによる恩恵はとても大きいので, DRSSTCを製作する際にはまずこのソフトスイッチング動作を目指すことからスタートになります。

まとめ

今回はテスラコイルにおいてパワーデバイスの選び方をIGBTにしぼって解説しました。

結論としては, 製作するテスラコイルのサイズから共振周波数を見積り, ゲート容量や諸特性から適切に判断することが大切です。

あとは, 先人の意見がかな~り重要になってきますので, 海外フォーラムなどを参考にすると良い意見が得られるかもしれません。

テスラコイル設計学 ~1次コイル

テスラコイルを設計するときに悩む要素は多いと思います。

どうしたら放電が伸ばせるのか。逆に、どうすればいい塩梅に調節できるのか。

ここらへんは電磁気学、高周波伝送分野の知識と設計ノウハウが要る部分なので、だれでもわかるように完結にまとめてみようと思います。個人の研究&実験結果の範囲ですが、参考までにどうぞ。

1次コイルの役割

1次コイルは、テスラコイルにおいては電源のエネルギーを2次コイルに伝達する役目を持ちます。

テスラコイルの1次コイル近傍はまさに変圧器と同じ原理でエネルギーを伝達しています。ファラデーの電磁誘導の法則ですね。

1次コイルに電流の変化が生じると、その変化量に従った誘導起電力が2次コイルに生じます。

1次コイルに正弦波交流電流を流すと1次コイル中にはその交流電流の大きさに比例する交番磁界が作られます。

交番磁界は2次コイル中をつらぬき、その交番磁界の変化量に応じた誘導起電力が2次コイルに発生するのです。

テスラコイルの昇圧原理

実は、以前記事でも解説した通りテスラコイルの昇圧の原理は変圧器としての特性はさほど重要ではありません。軽く目を通しておくと今後の話が分かりやすいかもしれません。

テスラコイルが数百kVを超える電圧を作り出すには、伝送路としてのVSWRが大きく関わります。

2次コイルは開放端な高周波伝送路であり、単純な分布定数回路です。

特に、1次コイル近傍は変圧器でありながら分布定数回路の特徴を持ちます。

どれくらいの波が反射して戻ってくるかの反射係数Γ は2次コイルを伝送線路として見たときの特性インピーダンス等により決定されます。

(つまり、2次コイルとトロイドの設計、アースの質によります。)

2次コイルが共振するとは、1次コイル近傍に電磁誘導で誘導された電圧がトロイドという開放終端まで伝搬し、反射してもどってくる波を共振させることに他なりません。

トロイドでない側(2次コイル下方)は十分に共振に耐える電子供給源を接続する必要があります。つまり、良質なアースです。

よって「テスラコイル=高周波変圧器」という話はほぼ否定されたものと言って良いでしょう。

最近は海外のテスラコイラーさんらがこの文献を参考にしてくれているようで、徐々にですが認識が改まりつつあるようです。

という事で、1次コイルと2次コイル近傍の変圧器動作による昇圧は大して2次コイルの昇圧動作に大したメリットを与えないことになります。

高周波伝送路の学問により明らかである上に、以前「1次コイル近傍だけを細いワイヤで巻いた2次コイル」を使用した実験でも実証を行いました。

つまり、テスラコイルにおいては1次コイルの巻き数を減らして昇圧比を大きくしようとする試みは大したメリットもないので無駄であるということです。

そればかりか、タンク回路を構成するために大きなコンデンサが必要になり、効率よく2次コイルにエネルギーを伝送することができません。

理想的な1次コイルとは

では、以上の原理を踏まえて理想的な1次コイルがどんなものかを考えてみます。

分布定数回路において効率よく波を伝搬させるためには、伝送線路上を"均等に"励磁することが重要です。

さらに、できるかぎり結合係数 k を高くすることが必要です。

(空芯コイルではせいぜい0.3くらいのkが限界ですが…)

かといって、鉄心を入れるなどして結合係数を高くしすぎると、今度は2次側の自由振動を阻害する損失要因になるので、0.3程度が最大値だと思って調整するのが無難でしょう。

結論から言えば、最も効率よく昇圧可能なのは2次コイルと同じ高さの1次コイルを巻くことです。

この巻き方が一番漏れ磁束が少なく、空芯コイルにおいてより結合の高いものになります。

ですが、この形状はテスラコイルにおいては大きな問題を生みます。

考えればわかることですが、2次コイルのアースされていない側、つまりトロイド側にはVSWRにより決まる高電圧が生じます。

放電が1次コイルに当たってしまうのです。これを「フラッシュオーバ」などと呼びます。

このフラッシュオーバが起きる2次コイルの出力電圧をフラッシュオーバー電圧と呼びます。

以上のように、理想的には2次コイルと同じ高さの円筒コイル(ヘリカルコイル)を巻くことになりますが、フラッシュオーバが発生するのが問題ですから、結局2次コイルの上方に1次コイルを近づけるわけにはいきません。

円筒1次コイルを2次コイルの下方のみに巻くという結論に行き着くと思いますが、テスラコイラーはさまざまな改良を加え、逆円錐形の1次コイル(コニカルコイル)をよく採用します。

これは、広い範囲をできるだけ励磁しながらも2次コイルの電位勾配に応じて1次コイルを物理的に離すような巻き方です。

これにより、ヘリカルコイルよりもフラッシュオーバ電圧を高くでき、より高電圧を達成できます。

コニカルコイルでもフラッシュオーバが起きてしまうようなラージサイズのテスラコイルでは、平巻きコイル(パンケーキコイル)が適しています。

単純にアルキメデスの螺旋の形をした1次コイルで、励磁するのは1次コイルの下方の一部のみです。

平巻きコイルではフラッシュオーバ電圧をコニカルコイルよりもさらに高くできる反面、2次コイルのほんの一部しか励磁しないため2次コイルに大きな物理的ストレスがかかります。

特に、背の高い2次コイルで平巻き1次コイルを採用すると、十分にエネルギーが伝達されないため主回路にも余計に大きな電流を流す必要が出てきてしまいます。

背が低い2次コイルでは、広い範囲を励磁できかつフラッシュオーバ電圧を低くできるかまぼこコイル(セミサークルコイル)がオススメです。

線材が作り出す磁束の合成は、かまぼこコイルのわずか上あたりでピークをとるので、2次コイルとの距離を比較的近くできるというメリットがあります。

これはどうしてもQの関係で背を低くせざるを得ないQCWSSTCなどでよく使われる巻き方ですが、少々巻くのが大変というデメリットがあります。

よって、高いバス電圧・大きな2次コイルで放電長を稼ぐ場合は平巻きコイルを、それ以外はコニカルコイルが無難でしょう。

先に述べた通り、1次コイルと2次コイルの変圧器としての動作は大して2次コイルの出力電圧増大にはさほど寄与しません。

よって、より効率よく大きな放電を達成するためには、1次コイルを多めに(サイズによるが、10~15turnほど)巻いて1次タンク回路の共振コンデンサ容量を小さくすることになります。

1次コイルの材料

高周波電流では、導体の表面にしか電流が流れない「表皮効果」が起きるというのは有名な話だと思います。

周波数に依存する表皮深さまでしか電流が流れないという現象です。

1次コイルの材料として、表皮効果を優先して考えれば、より線(リッツ線)や銀メッキが施された角板が最適ですが、1次コイルの表面がなめらかでないと、今度は導体表面に生じるコロナ放電によるコロナ損が無視できなくなります。

さらに、フラッシュオーバ電圧を下げる原因にもなりかねません。

ここで最適かつ安価なのは、やはり なまし銅管などの中空の銅管という結論になります。

銅の密材は曲げるのが大変ですからね…^^;

1次コイルの巻き数

では1次コイルの巻き数はどのように決定すればよいのでしょうか。

実は、具体的に最適な巻き数を計算するのは非常に難しいです。

なぜなら、現実的に用意できる共振コンデンサの容量やブリッジ(主回路)の作り、SGTCかSSTCか、によっても最適解が変わるからです。

ただし、2次コイルを伝送線路として考えた場合では、エネルギーの伝達損失の観点からできるだけ1次共振コンデンサの容量を削減したいところですから、可能な限り多めに巻いておくことをオススメします。

サイズにもよる話ですが、大型なDRSSTCなどは5回も巻いていれば動作はしますが、1次電流を削減したいために15回くらいは欲しいところです。

まとめ

以上のことから、1次コイルの設計においては

・表面が滑らかで電気抵抗が少ない材料を選ぶ

・2次コイルの広い部分を励磁できるように巻き方を選ぶ

・少なく巻きすぎない

あたりを気を付ければ良いことになります。

では。

MOTU 828mk3 Hybrid 修理

こんにちは。最近寒くなってきました。朝起きるのが余計につらいです…。

今回は米のAV機器メーカ MOTU のオーディオインタフェース 「828mk3 Hybrid」 の修理をしたので乗っけておきます。

私は仕事上レコーディングやPAをする機会があるのでこの機種をいくつか所有しているのですが、中古だと1台で5万円とかします。(すでにEnd of lifeですが新品では10万以上…ウヘェ)

MOTU 828の第三世代製品、828mk3にUSBインタフェースを追加したものです。

Hybrid以外の製品にはFireWire(IEEE 1394)しかついていません。(まぁ、FireWireインタフェースカードをPCに増設するとか、USB変換を使えばHybridである必要も無いのですが…)

この機種は従来機の「828」や「828mk2」、USB無しFireWireのみの無印「828mk3」とともにヤフオクなどで故障品が安く出回っています。

チョット電子工作デキル人ならこれを1万とちょいくらいで落としてチョチョイと直せれば儲けもんです。

特に、ここらのファミリーは壊れる場所がほぼ決まっているのでTipsにでもなればと思い残しておきます。

とりあえず外見を確認

明らかに外傷のあるものはいくら安くても落とさない方が無難でしょう。外傷がひどいとラックケースに入らなかったり萎えたりしますから、私は避けます。

届いたものはこんな感じになっていました。

これは修理後の画像なので内部LEDが光っているのが見えますが、裏面パネルになにやら濡れたような跡があります。これは内部の電解コンデンサの電解液が蒸発しここに付着したものです。

これをそのままにしておくと各パーツが腐食する原因になるので、基板をすべて取り外し拭っておくのが良いでしょう。

この製品は電源基板の設計に難があり、電源が入らないもののほぼ100%は電解コンデンサの故障が原因だといって良いと思います。

電源基板は±12Vと+5Vを出力するものですが、特にFPGAとかプリアンプとかは電流を食いますから基板上のスイッチング電源2次側の整流ダイオードがかなり発熱します。

その爆熱ダイオードのすぐ隣に電解コンデンサが密集しているのだから、すぐに寿命がくるのはあたりまえです。

御開帳

いちおう超高級オーディオ機器なので開けるのは毎度緊張しますが、金属筐体なのとネジもタッピングではないので分解の際に壊す心配はほとんどないと思います。

強いて言えば、ラックマウントアダプター(耳)を固定している6角ネジがインチ規格で、JIS, ISO 3mmレンチでも4mmレンチでも開かないことです。3mmだと小さくて4mmだと大きすぎます。9/64サイズのレンチを用意する必要があります。(インチゆるさん)

TIの大きなDSPとXilinxのFPGAが見えます。そのほかはメモリ類とアンプ類です。

最近工場の大規模火災で話題になったAKMのアンプICも見えます^^;

(世界中のオーディオインタフェースが枯渇するとまで危惧されていますが果たしてどうなることやら…)

今回電源が入らないとのことで、とりあえず注目するは手前の電源基板。

ここの電解コンデンサは、不動828の場合はほぼ確実に壊れていますから、全とっかえです。今回は大丈夫でしたが、スイッチング電源の1次側バスコンデンサ(画像手前の大きめの電解コン)が壊れている場合も多いので念のため交換。

黄色いコンデンサは交換後のものです。

もともとついていた壊れコンデンサの容量を計測してみましたが、元2200uFのところ1個は2.4uFに、もう一個は60pFに落ちていました。落ちすぎ。

電解コンデンサはその構造上、電解液が飛んでしまうとこのように急激に容量が抜けてしまいます。これをふせぐには、電解コンデンサの耐圧を余裕あるものにするとか、熱源から離すとかするのですがこの製品のはどっちも守れてませーん。

とりあえず通電

電解コンデンサを交換したらメイン基板に接続せずに通電してみます。オシロスコープで波形を観測し、適切に発振すれば成功です。

コンデンサの容量が抜けた状態だと、スイッチング電源ICのスタートアップ時に2次電流が流れずフィードバックが不全になり、始動しないのです。

とりあえず電源基板は正常に動作するようになったのですが、今度は液晶が映りません。うっすら文字が見える状態。

バックライト切れもこのファミリーではよくある故障です。

これは黄色いグルーで固定されたLEDを交換するだけなのでそんなに難しい作業ではありません。

ガラスに貼られている白いテープをちょっと剥がしてやり、そこにLEDの光を入れてやれば問題なく映ります。

ここでLEDの色を変えればバックライトの色をアレンジできるのですが、ここにお遊びはいらないかなぁということで無難にデフォルトと同じ緑色のLEDをチョイス。

本当は角型LEDのほうがおさまりがよいのですが、残念ながら手元に3mmのLEDすらなかったので仕方なく5mmの砲弾型LEDで…。 ケースとの距離が結構ギリギリです。

修理完了

電源基板、LCDバックライトともに修理していい感じです。

実は、下の画像のようにレベルメータの「IN」「OUT」表示は緑に光らないのですが、バックライトLEDの光をいい感じに漏らすとこんな感じになります。

ここ光ってくれた方が手元が暗いライブ会場でかっこいいので今までの2台はこうしています(笑)

MOTUの828、896ファミリーは今回修理した、電源基板とバックライトの故障が多いですね…。

高級オーディオを名乗るなら高速かつ順方向電圧が低いショットキーバリアダイオードを使うとか、熱設計をちゃんとするとかしてほしいものですが…。

まぁ、スイッチング電源の故障でメインボード側がやられる可能性はかなり低いでしょう。

特に出力コンデンサの容量抜けでは自励発振が止まるくらいで変な電圧が出力に出ることは滅多にありません。

トランスのレイヤーショートで1次-2次間が導通したりしない限りは…ですが^^;

ま、MOTUは製品としては非常に有能なのでどうしても使いたくなるのものです(笑)

付属の専用ソフト CueMIX を使うと細かいDSP EQやDSP エフェクトの設定もできますし、828mk3 Hybrid にはオーディオルーティング機能がついているのでこれ一台でオーディオインタフェース+マルチエフェクタ+ミキサーといったことができます。

複数台もっていればADATで同期してブルジョア・オーディオが楽しめたりしますw

では。

テスラコイルの「MIDIインタラプタ」 について

こんにちは、かもめ(Hkat)です。

今回、テスラコイルで音楽を鳴らすのに使われる「MIDI インタラプタ」について思ったことをまとめようと思いまして。

というのも、私自身、国内テスラコイルのメイカーさん達とは結構疎縁でして、完全我流でやってきたために認識の齟齬があったりするようなんですね。

まぁ自分なりにどんな感じで作ってきたかというのをまとめて、ここに置いておこう思った次第です。

テスラコイルが音楽を奏でられる原理

まずは、テスラコイルが音楽(音階)を奏でられる原理を説明します。

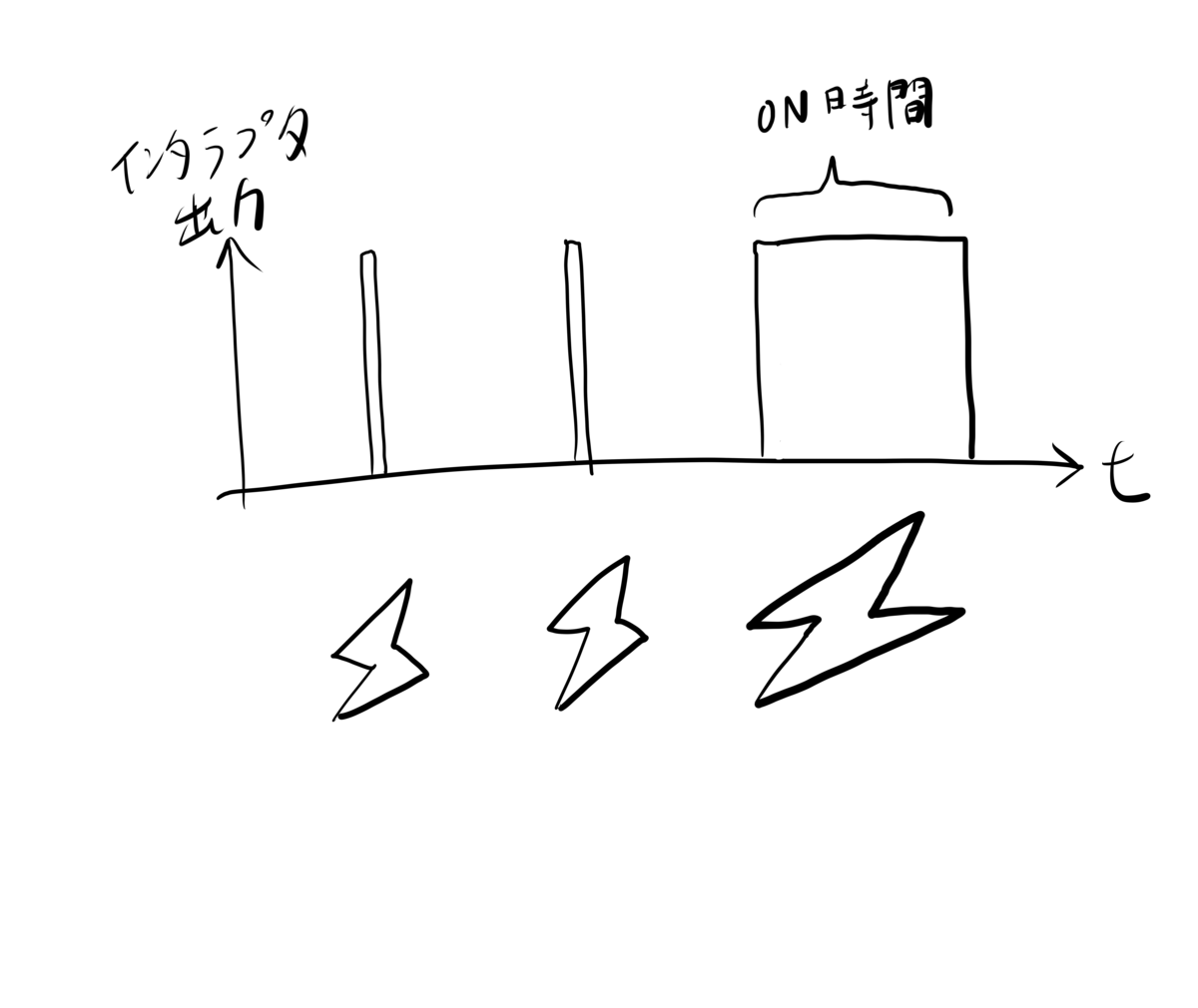

テスラコイルは、実は連続した放電を出せる時間が非常に短い装置です。

(長い時間連続放電を出せるテスラコイルも作れはするけど、強力なパワーデバイスが必要だったり…^^;)

大体、連続で出せる放電の時間は 数us(マイクロ秒)~数ms(ミリ秒) 程度です。

この非常に短い放電を高速で繰り返すことで、「音」として認識できるようになるのです。

1回数usの「パチッ」という放電を1秒間に440回繰り返せば ラ (A4) の音に、1047回繰り返せば ド (C6) の音に聞こえるというワケです。

MIDI とはなにか

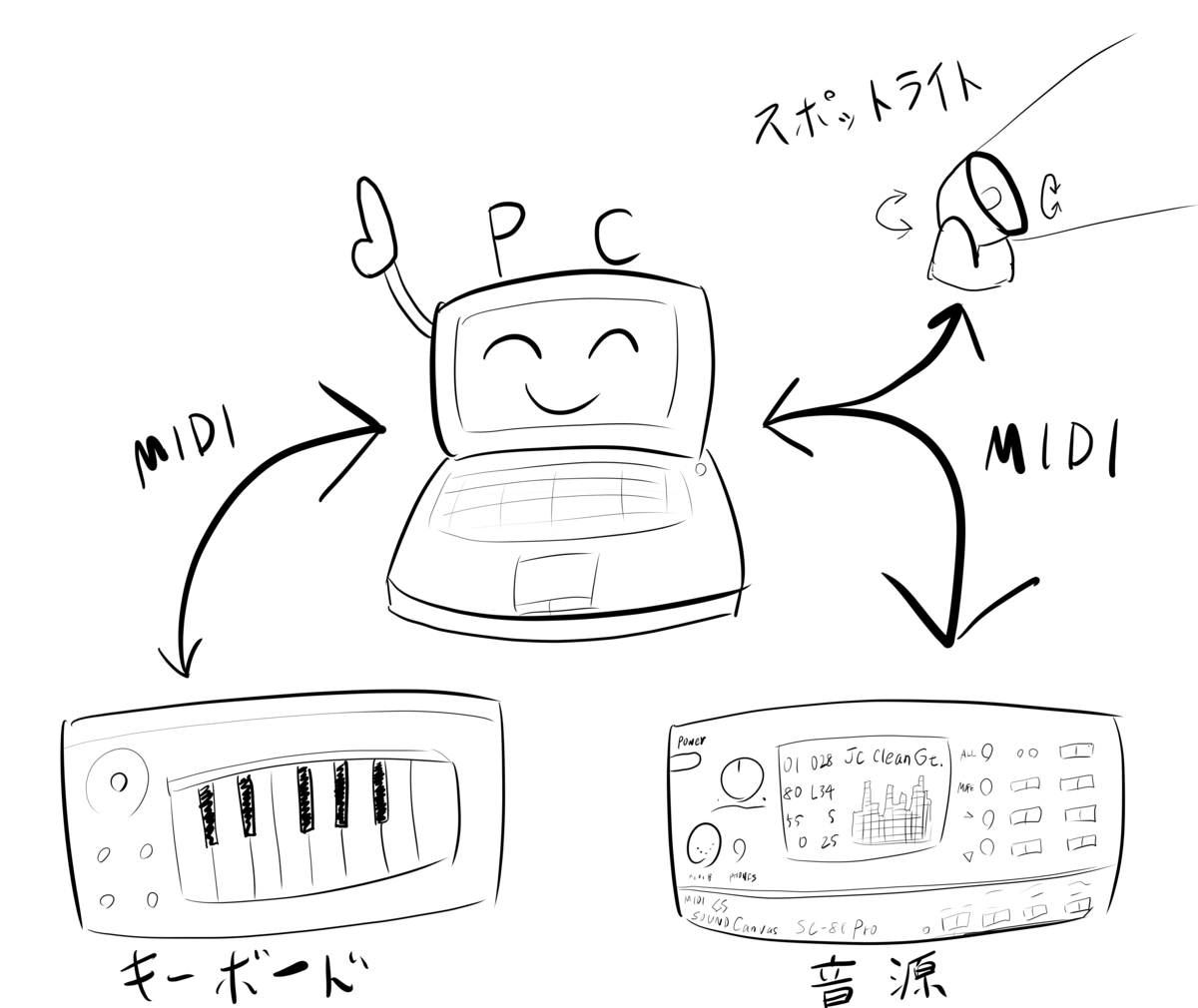

では、テスラコイルを使って音楽を鳴らそうと思ったとき、鍵盤(キーボード)やパソコンを接続したくなります。

マイコンに音楽のデータを書いておいて鳴らすのもアリですが、それだと音楽を変える度にプログラムを書き換えないといけなくなりますね…。

ここで登場するのが「MIDI」(Musical Instrument Digital Interface) です。

字のごとく、楽器を制御するデジタル信号の規格になりまして、31.25kbps の非同期シリアル通信です。

イメージ的には、「ドの音をならせ」「ドの音を止めろ」「音色を変えろ」「リバーブをこれくらいかけろ」などという命令の信号です。

(専門的に言うとNote ON, Note OFF, ProgramChange, SysExなど)

では、このMIDIを使うと何が良いのか。

まず、世に広く浸透している規格なので、MIDI規格に準じているデバイスならばどのメーカーのキーボードやソフト(DAWなど)を使っても互換があるという点です。

YAMAHAのキーボードも、Rolandのキーボードも、EnsoniqのキーボードもMIDI端子が生えているキーボードならすべて同じ信号が出ます。

キーボードやパソコンを入れ替えても全く同じ動作が期待できるということです。

次に、回路が簡単にできること。

MIDI自体は単純な非同期シリアル通信ですから、送信(TX)と受信(RX)の2本とGND線の計3本があれば通信が可能です。

受信のみ必要なデバイスなら、送信(TX)線を省くこともできます。

特殊なシリアル通信ではないため、ArduinoやPICマイコン, STMマイコンなどほぼ全てのマイコンで対応可能です。

大抵シリアル通信に必要なFIFOやデキュー操作はマイコンがハードで勝手にやってくれますので、コード自体は1~5行程度でMIDI信号の送受信ができます。

MIDI インタラプタとは

キーボードやパソコンから出力されるMIDI信号は単なる命令を示すシリアル信号ですから、これを直接テスラコイルに接続してもちゃんと音はなりません。

MIDI信号を受信し、1回「パチッ」の放電のタイミング信号を作ってやるのが「MIDIインタラプタ」になります。

たとえば「ラ(A4)の音をならせ」というMIDI信号を受信したら440Hzのパルスを生成し、「ラ(A4)の音をとめろ」というMIDI信号を受信したらパルスの出力を止める、という動作をします。

和音を鳴らしたければ、「ラ(A4)の音をならせ」「ド(C6)の音をならせ」という命令を受け取って 440Hzのパルスと1047回のパルスを同時に出力することになります。

簡単に言えば、MIDIインタラプタとは「パルスのみ対応のMIDI音源」です。

テスラコイルでは、一回「パチッ」の放電の時間を調整することもできます。

この放電時間を、テスラ界隈の人たちはよく「ON時間」と表現します。

MIDIインタラプタの作り方によっては、このON時間を調節するボリュームがついていて、手元でON時間の調整をしたりします。

ON時間によって放電音も変わってくるので、好みにより調整しますが、あまりON時間を長くしすぎるとテスラコイルが耐えられず壊れてしまいます。

そのため、MIDIインタラプタが暴走したりして「ずっとON信号」が出たりしたら危険なので、テスラコイル側の回路で「ON時間制限回路」という保護回路をつけたりします。

このON時間制限回路は、一定時間以上のパルスが入力されたら強制的にテスラコイルの動作をストップさせる回路です。

単純なCR回路で構成する人もいれば、単安定マルチバイブレータ回路を入れる人もいます。

MIDIインタラプタと通信

各装置をつなぐケーブルは [PC-MIDIインタラプタ] 間と [MIDIインタラプタ-テスラコイル] 間にあります。

ここで注意したいのは、「テスラコイルがばらまく強烈な電磁ノイズ」です。

テスラコイルは放電を出すという性質上、非常に強力な高周波電界を周囲に生成します。

そのため、周囲のパソコンなどの電子機器はたびたび暴走し、フリーズしたり勝手に動いたりします。

特にパソコンにテスラコイルを接続してDAWから音楽を鳴らす場合は、DAWを動かすPCや、USB-MIDI変換器, MIDIインタラプタが電磁ノイズに曝されがちです。

電磁ノイズへの対策として一番簡単なのは、テスラコイルからPCなどの機器を遠ざけることです。

ケーブルを十分に伸ばすことができれば十分有効な策です。

また、テスラコイル自体を金属製のかご(ファラデーケージ)で囲ってしまうことです。

電磁ノイズをそもそも外に出さないようにするので、これも効果が期待できます。

私がよくとる手段としては、「各通信を光で行う」ことです。

PCとMIDIインタラプタの通信には、USB-MIDI変換器やUSBケーブルなど、電気的なケーブルが、さらにMIDIインタラプタとテスラコイルの通信にはBNCコネクタの同軸ケーブルがよく使用されます。

この構成では、各装置がテスラコイルと電気的に接続されているため、どうしても電磁ノイズの影響を受けやすくなります。

そこで、光ファイバーを使用して電気的に絶縁して通信すれば、ケーブルに乗る電気ノイズ、電磁ノイズの影響もさけられるというワケです。

光ファイバーは電気ケーブルよりも信号減衰という観点から引き伸ばしやすいので、テスラコイルと各装置の距離もとりやすくなります。

また、別の手段として特に電磁ノイズの影響を受けやすい(経験上)「USB-MIDI変換器」を取り除くという試みもしました。

MIDIインタラプタ自体にUSB-MIDI変換器の機能を持たせようということになります。

これは個人的にかなり成功した試みだと思っていまして、以前当ブログにも掲載したMIDIインタラプタがそれにあたります。

最近のマイコンにはUSB Device Classをサポートする物が多いので、マイコンとPCをUSBケーブルで接続するとMIDIデバイスのように見える仕掛けというものを比較的簡単に作れるようになりました。(とはいっても、レジスタ直叩きとかは要るけどねー)

MIDIインタラプタをUSBケーブルでPCに接続すると、MIDIインタラプタがDAW上で「MIDI音源モジュール」として認識され、USB-MIDI変換器が不要になります。

USBハブを用いれば1台のPCに大量に接続することも可能です。

しかし、このトポロジーはテスラコイル界隈ではあまり流行らないのかなぁとも思いました。

USB-MIDI変換器を用いる場合よりも多くのMCU(マイコン)のハードウェアに対する知識やUSB規格の知識、コーディングスキルが要求されるため、「とりあえずテスラコイルが鳴れば良い」という方にはハードルが高すぎるのだと感じました。

最近は、多少ノイズは我慢してUSB-MIDI変換器を使い、かつMIDIインタラプタ側にMIDIスルー用のコネクタを乗っけてやれば、一つのMIDIデバイス(変換器)で複数チャンネルを割り当てられるのでこれでも良いかぁ、とも思ってきています^^;

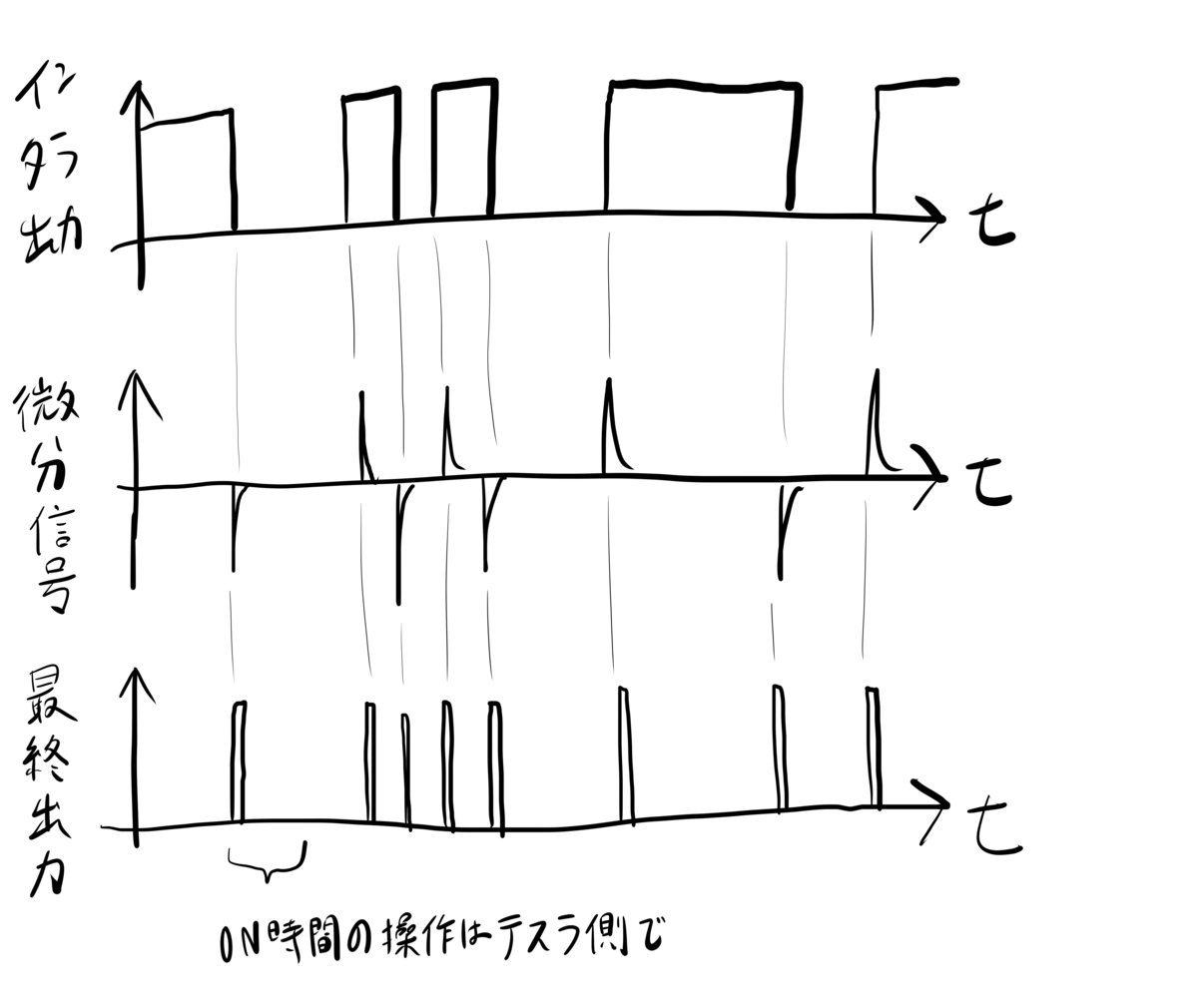

MIDIインタラプタの出力信号

いままで完全我流でやってきた身として、「そういえば界隈の方たちのテスラコイルとの互換を考えたことは無いなぁ…」と最近思ったのです。

どうやら、一般的に界隈の方のインタラプタ信号は以下のようになっているようです。

放電タイミングでHIGHになるようなパルスをテスラコイルに送っているだけです。

これだと確かに回路は簡易になりますし、原理的にもわかりやすいと思います。

最近、こっちの一般方式のインタラプタも作ってみようかと思っています。

では、今まで私が作ったインタラプタの出力信号がどうなっているのかというと、以下のようになっています。

放電タイミングでHIGHとLOWが切り替わる信号をテスラコイルに送っています。

ではなぜこんな信号にしたのか、という話です。

個人的にMIDIインタラプタに求めているのは「安価なマイコンで多チャンネル、多重奏」を実現することです。

一般方式の信号の場合、どうしても「パルスをONにする操作」と「パルスをOFFにする操作」が必要になります。

NE555などで単安定マルチバイブレータを組んでON時間調整をするという場合でも、そのトリガパルスの生成にはそのような操作は必要です。

コード上では見かけONにする行とOFFにする行が隣り合っていたとしても、バイナリではその間に時間のかかる処理が入ってしまったりしますし、パルスON中にMIDI信号が入力されて割り込みが発生するとON時間も狂います。

割り込みマスクを生成するとしても、結局時間がかかってしまいます。

このような理由により、1パルスあたり生成するのに必要なクロックとプログラムメモリ量が多く、どうしても目的を達成するのが難しいのです。

我流の方式では、「GPIOの状態をトグルする操作」だけで済むため、レジスタ操作により1行程度で記述でき、所要クロックも非常に少ないです。

この工夫により、安価なArduino Leonardo (ATmega32U4搭載)でも 「8チャンネル 6和音」などのスペックが叩き出せるわけです。

ただし、この方式では多少回路の工夫が必要です。

我流信号を微分回路で微分し、正負反転回路で負電圧を正にもっていけば、一般方式の信号とおなじになります。

ON時間の調整は操作ミスによる故障回避のためテスラコイル側の半固定抵抗でやっているので、インタラプタ、テスラコイル共に追加する部品点数も一般方式と比べてさほど多くありません。

まとめ

結論、個人的にMIDIインタラプタについていろいろ工夫はしてきたけど、結局のところ皆が求めているのは「安定」だということです。

多分、今後も誰かがここらへんの新システムを作っても、結局従来の方式が最強なのかもしれません。

では!!

【STMマイコンでモータを制御しよう】No.1 まえがき

こんにちは。そして、ブログに顔を出すのはいつぶりでしょう。

ここ最近いろいろなことがありまして…ということを紹介するのはまた別の機会に。

今回は、手ごろに手に入るマイコンを使用して、みんなでブラシレスモータを制御できるようになってみませんか?というお話です。

ブラシレスモータを回すことだけを趣旨にしている為、なかなかオタッキーな目的ではありますが、パワーエレクトロニクスが発展してきた今、モータ制御エンジニアの需要は高まりつつあると思うのです。

少し昔の話、電気自動車の制御部品やモータの開発を行う某P社にてお手伝いをさせて頂いた時に耳に挟んだ話でありますが、モータ制御というものは目標を成すまでの必要な勉強量が膨大で、なかなか安易に手出ししづらい分野と認識されているようです。(というか実際そうです)

たしかに、基本的な制御工学の知識だけでなく、デジタル情報処理の知識や電気回路の知識まで要求されます。

そのため、今日では自社でモータ制御装置を製造するのではなく、既製品の制御IC等を使用して、やむなく「とりあえず回ればいい」妥協が生まれているのだとか。

これは、少し残念ですね…。

モータがいかにうまく制御できるか、というのは、損失に直結しますから、例えば電気自動車でいえば燃費がここで大きく決まってしまうわけです。

とりあえずモータを制御してみたい、という方はぜひ、この【STMマイコンでモータを制御しよう】シリーズを参考に、ゆるーく挑戦してみてはいかがでしょうか?

STMマイコンとは

まずSTMマイコンとは何かについて軽く触れます。

STMマイコンは、STMicroelectronics社が製造しているマイコンで、用途に応じて様々なファミリーが展開されています。

簡単な「コントローラ」として使用するようなローコスト・ファミリーから、映像やOSを動かすなどの用途に使えるハイスペック・ファミリーまで幅広い製品があります。

その中にはモータ制御に特化したファミリーも含まれていて、比較低簡単にモータ制御デバイスの開発を行うことができます。

STMマイコンはその導入コストの低さと開発環境の簡易・自由さから、近年製品レベルでもスタンダートなマイコンになりつつあるようです。

8bitデバイスの「STM8」, 32bitデバイスの「STM32」などがあり、今回は性能からSTM32マイコンを使用してお話を進めることにします。

モータ制御とは

そもそも、モータを「回す」事と、「制御する」事の違いはなんでしょうか。

モータというものはトルクを発生するためのアクチュエータであると同時に、電気エネルギーを運動エネルギーに変換するエネルギー変換器でもあります。

この問いに対する回答は賛否両論, 多種多様となるでしょうが、私の個人的な意見としては、「回す」というのは単純にモータを回転させること、

「制御する」というのは、モータを回転させることは大前提で、要求されるトルクや回転速度、効率や力率を達成すること、だと考えています。

この表現が最もシンプルかつ的確かなと思いますが、もっといいのあるのかな…?

前述したとおり、モータをただ回すだけでなく、必要とされているトルク等の出力状態を満たしてやる、というのが「モータ制御」になります。

このモータ制御というものは、モータが導入される製品だったり、環境だったり、その場その時その状況によって最適解が変わってきますから、モータ制御エンジニアとしてそのニーズを正確に判断する能力も求められるでしょう。

制御したいのはトルクか?回転速度か?インバータ効率か?これを間違えるとシステム全体が破綻しかねません。

準備をしよう

本記事は、とりあえずモータを制御してみたい!という方向けです。

難しい数学の話などはできる限り排除する方針です。

すでにプロの方は、新中先生の書籍などをより熟読することをオススメします ↓

モータ制御の可能性は無限大です。

・上

・下

・センサレス

(これらの書籍は制御工学とかカジりたての方はマジでキツいかも…)

STMマイコンの調達

まず、マイコンを用意しなければ話が始まりませんので、買ってきましょう。

STMマイコンならなんでも良いというわけじゃありませんので、オススメの製品を並べておきます。

モータ制御においては、かな~りマイコンの性能が必要になります。

マイコンの性能が十分でないと、計算が追い付かずにきちんと制御できません…。

・STM32F302

秋月電子で買えるものだとこれくらいでしょうか…

他の物だと性能不足感がありますので、この製品が"最低ライン"でしょう。

・STM32F446

↑のSTM32F302よりちょっと高性能になったもの。

・STM32F767

Cortex-M7を搭載した多機能アプリケーション向けSTMマイコンボード。

クロック周波数やARTアクセラレータなど、上記2製品よりも圧倒的に高性能なマイコンです。

私は色んな用途でよく使います。

https://www.st.com/ja/evaluation-tools/nucleo-f767zi.html

・STM32G474

Cortex-M4ではあるものの、モータ制御で多用するsinやcosなど三角関数の計算を高速に行うことができる「CORDICエンジン」が搭載されています。

本記事ではCORDICは使用せずに制御を行いますが、プログラムがわかる方ならば簡単にCORDICでの計算に書き換えることができるでしょう。

https://www.st.com/ja/evaluation-tools/nucleo-g474re.html

ちなみに、

・STM32モータ制御キット

こんなキットもあります。

回路を作らなくて良い点は便利かもしれませんが、自由が利きませんし、これを使うなら当記事よりもこのキットの専用本を読んだ方が確実です。

開発環境の構築

既に構築済みの方は必要ありませんが、STMマイコンを使って開発するためのソフトが必要なので、インストールします。

おおかた、必要なのは

・コードジェネレータ

・IDE

でしょう。

コードジェネレータは、使用するSTMマイコンで使いたい機能があったとき、それを使用するためのコンフィグレーションコード、テンプレートコードを生成してくれます。

例えば、USB機能が使いたければUSB機能を有効にしてやって、コード生成をすればUSB機能を使うための各所設定がなされたソースコードが吐き出されます。

0からコードを書くのも良いですが、正直何も良いことはないのですなおにこの便利ツールを使うことをオススメします。

コードジェネレータは STM32CubeMX を使用します。

ダウンロードにはSTMicroelectronicsのアカウントが必要なので、適当に作ってインストールしましょう。

インストール方法などはここに書かないので、調べるなどして導入をしましょう。

IDEは、簡単に言えば「ソースコードを編集する機能」と「書いたコードをコンパイル、ビルドする機能」と「ビルドしたバイナリをマイコンに書き込む機能」が集まったソフトになります。

先ほど紹介したコードジェネレータ CubeMX で生成したコードをベースに、このIDEでコーディング(プログラムの記述)し、STMマイコンにプログラミングするという手順になります。

今回使用するIDEは、SystemWorkbench for STM32 (SW4STM32) です。

こちらも CubeMX 同様インストール方法など書きません。

準備はいかが?

いま、手元に STMマイコン と CubeMX、SW4STM32 がインストールされたPCがある状態だと思います。

が、これだけではモータを回すことはできませんね。

モータを回すための回路が必要です。

次回はこれを準備しましょう。それでは!!